Em resumo, a Deposição Química a Vapor Aprimorada por Plasma (PECVD) melhora as propriedades elétricas dos filmes usando um plasma rico em energia para controlar com precisão a composição química, densidade e integridade estrutural do filme em baixas temperaturas. Esse nível de controle permite a criação de camadas isolantes altamente uniformes e densas, com alta rigidez dielétrica e baixas correntes de fuga, essenciais para a microeletrônica moderna.

A vantagem central do PECVD não é meramente a deposição em si, mas sua função como uma ferramenta de engenharia altamente ajustável. Ao manipular o ambiente do plasma, você pode projetar diretamente a estrutura atômica do filme para alcançar características elétricas específicas e superiores, inatingíveis com métodos térmicos convencionais.

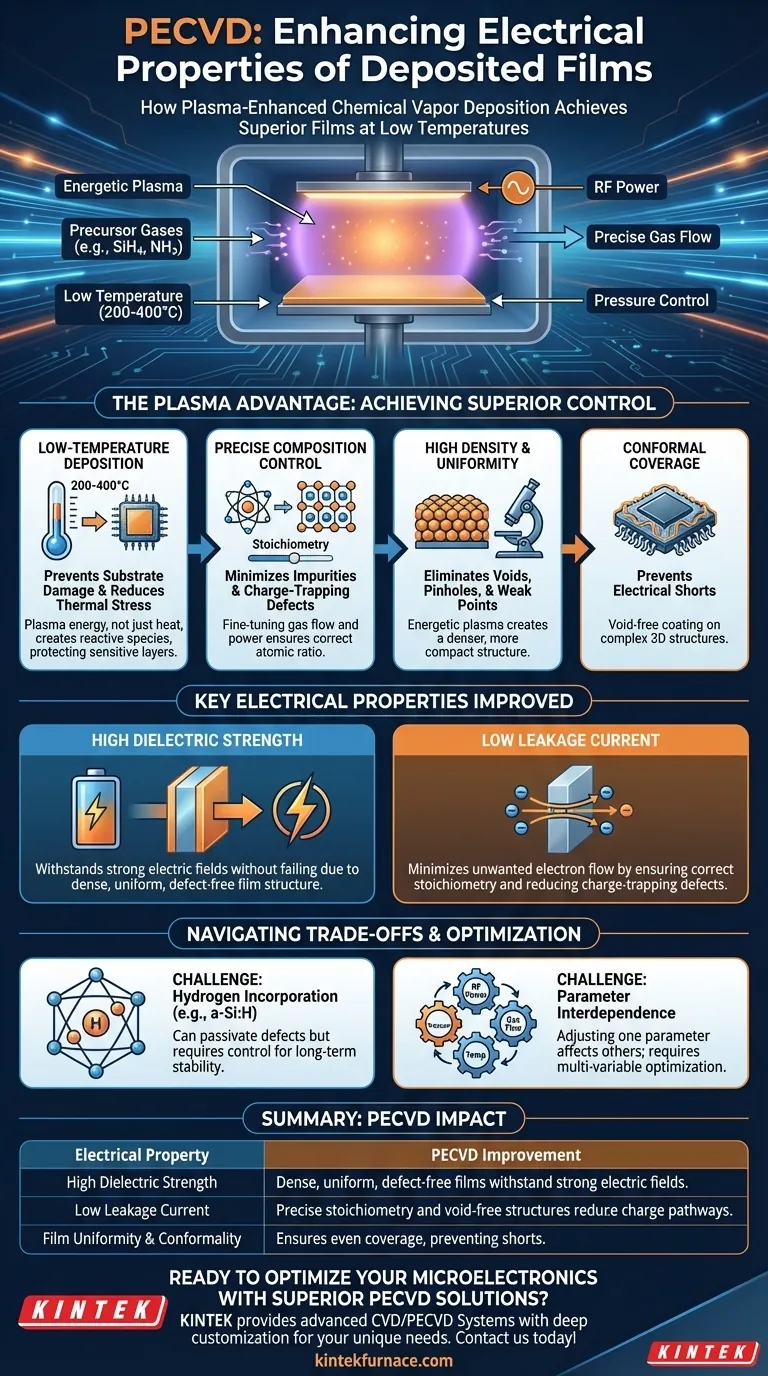

A Vantagem do Plasma: Como o PECVD Alcança Controle Superior

A característica definidora do PECVD é o uso de um plasma para energizar os gases precursores. Este processo baseado em plasma é a fonte direta das propriedades elétricas aprimoradas observadas nos filmes resultantes.

Deposição a Baixa Temperatura para Integridade Estrutural

A Deposição Química a Vapor (CVD) tradicional depende de altas temperaturas (frequentemente >600°C) para decompor os gases precursores. O PECVD, no entanto, usa a energia do plasma — e não apenas o calor — para criar espécies reativas.

Isso permite a deposição em temperaturas muito mais baixas (tipicamente 200-400°C). Temperaturas mais baixas previnem danos às camadas sensíveis subjacentes do dispositivo e reduzem o estresse térmico, que pode criar defeitos estruturais que degradam o desempenho elétrico.

Controle Preciso Sobre a Composição do Filme

O comportamento elétrico de um filme, especialmente um isolante como nitreto de silício ($\text{SiN}_x$) ou dióxido de silício ($\text{SiO}_2$), depende muito de sua composição química exata ou estequiometria.

O PECVD fornece controle excepcional sobre isso, permitindo o ajuste fino das taxas de fluxo de gás, pressão e potência de RF. Isso garante que a proporção correta de átomos seja depositada, minimizando impurezas e defeitos de aprisionamento de carga que, de outra forma, criariam caminhos para a corrente de fuga.

Atingindo Alta Densidade e Uniformidade

A capacidade de um filme isolar está diretamente ligada à sua estrutura física. Lacunas, furos de alfinete (pinholes) ou áreas de baixa densidade atuam como pontos fracos que podem levar à falha elétrica.

O plasma energético em um processo PECVD ajuda a criar uma estrutura de filme mais densa e compacta. Parâmetros de processo, como geometria do eletrodo e pressão da câmara, são otimizados para garantir que o filme seja depositado com excelente uniformidade em toda a pastilha (wafer), eliminando pontos fracos.

Cobertura Conforme em Estruturas Complexas

Os circuitos integrados modernos apresentam topografias tridimensionais complexas. Uma camada isolante deve cobrir essas características de maneira uniforme, sem criar vazios ou lacunas, uma propriedade conhecida como conformidade.

O PECVD se destaca na produção de filmes altamente conformes e "livres de vazios". Isso previne curtos-circuitos elétricos indesejados entre camadas condutoras adjacentes, um requisito crítico para a confiabilidade do dispositivo.

Propriedades Elétricas Chave e Suas Origens

O controle de processo proporcionado pelo PECVD se traduz diretamente em melhorias mensuráveis em duas propriedades elétricas críticas.

Alta Rigidez Dielétrica

Rigidez dielétrica é o campo elétrico máximo que um material isolante pode suportar sem falhar e conduzir eletricidade.

Um filme PECVD de alta qualidade atinge rigidez dielétrica superior porque é denso, uniforme e em grande parte livre de defeitos. Com menos pontos fracos estruturais para iniciar a falha, o filme pode tolerar um campo elétrico muito mais forte antes de romper.

Baixa Corrente de Fuga

Corrente de fuga é o pequeno fluxo indesejado de eletricidade através de uma camada isolante. Na microeletrônica, isso leva ao consumo de energia e à falha do dispositivo.

O PECVD minimiza a corrente de fuga de duas maneiras. Primeiro, ao garantir a estequiometria correta, ele reduz o número de defeitos químicos que podem aprisionar e conduzir carga. Segundo, sua estrutura densa e livre de vazios elimina caminhos físicos para a corrente vazar através do filme.

Entendendo as Compensações (Trade-offs)

Embora poderoso, o PECVD não está isento de complexidades. A objetividade exige o reconhecimento de seus desafios operacionais.

O Desafio da Incorporação de Hidrogênio

Muitos processos PECVD usam precursores contendo hidrogênio (como silano, $\text{SiH}_4$). Como resultado, o hidrogênio é frequentemente incorporado ao filme depositado (por exemplo, silício amorfo, a-Si:H).

Embora o hidrogênio possa ser benéfico para "passivar" ou neutralizar certos defeitos, sua presença também pode levar a problemas de estabilidade a longo prazo se não for devidamente controlado.

Interdependência de Parâmetros

Um sistema PECVD possui inúmeros parâmetros de controle: potência de RF, frequência, taxas de fluxo de gás, pressão, temperatura e espaçamento entre eletrodos.

O principal desafio é que esses parâmetros são altamente interdependentes. Ajustar um para otimizar uma propriedade como o estresse pode afetar inadvertidamente outra, como o índice de refração ou a taxa de deposição. Atingir o filme desejado requer um processo complexo de otimização multivariável.

Fazendo a Escolha Certa para o Seu Objetivo

Seus parâmetros de processo devem ser orientados pela principal característica elétrica que você precisa otimizar.

- Se seu foco principal é isolamento máximo (alta rigidez dielétrica): Você deve priorizar as condições de processo que geram um filme denso, uniforme e livre de furos de alfinete.

- Se seu foco principal é minimizar a perda de energia (baixa corrente de fuga): Você deve controlar meticulosamente os precursores de gás para alcançar a estequiometria perfeita e minimizar impurezas químicas.

- Se seu foco principal é a passivação do dispositivo: Seu objetivo é um filme conforme que cubra a superfície e neutralize quimicamente os defeitos, muitas vezes controlando cuidadosamente a incorporação de hidrogênio.

Em última análise, dominar o PECVD é entendê-lo como um instrumento preciso para construir materiais átomo por átomo para atender a uma demanda elétrica específica.

Tabela de Resumo:

| Propriedade Elétrica | Como o PECVD a Melhora |

|---|---|

| Alta Rigidez Dielétrica | Alcançada através de filmes densos, uniformes e livres de defeitos que suportam campos elétricos fortes. |

| Baixa Corrente de Fuga | Minimizada pelo controle preciso da estequiometria e estruturas livres de vazios para reduzir caminhos de carga. |

| Uniformidade e Conformidade do Filme | Garante cobertura uniforme em estruturas complexas, prevenindo curtos-circuitos elétricos e aumentando a confiabilidade. |

Pronto para otimizar sua microeletrônica com soluções PECVD superiores? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda atende precisamente às suas necessidades experimentais exclusivas para propriedades elétricas aprimoradas. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina