O PECVD possibilita a deposição de Carboneto Amorfo Semelhante ao Diamante (DLC) usando um plasma rico em energia para decompor gases contendo carbono em íons reativos e radicais dentro de uma câmara de vácuo. Essas partículas energizadas são então aceleradas em direção a um substrato, onde sua energia de impacto força os átomos de carbono a formar um filme denso e amorfo com uma fração significativa de ligações químicas duras, semelhantes ao diamante (sp3), tudo isso sem exigir as temperaturas e pressões extremas da formação de diamante natural.

Em sua essência, o processo usa a energia controlada de um plasma, e não o calor elevado, para construir um filme átomo por átomo. Isso permite que o PECVD crie um material metaestável—o Carboneto Amorfo Semelhante ao Diamante—com dureza excepcional e baixo atrito em uma ampla variedade de superfícies.

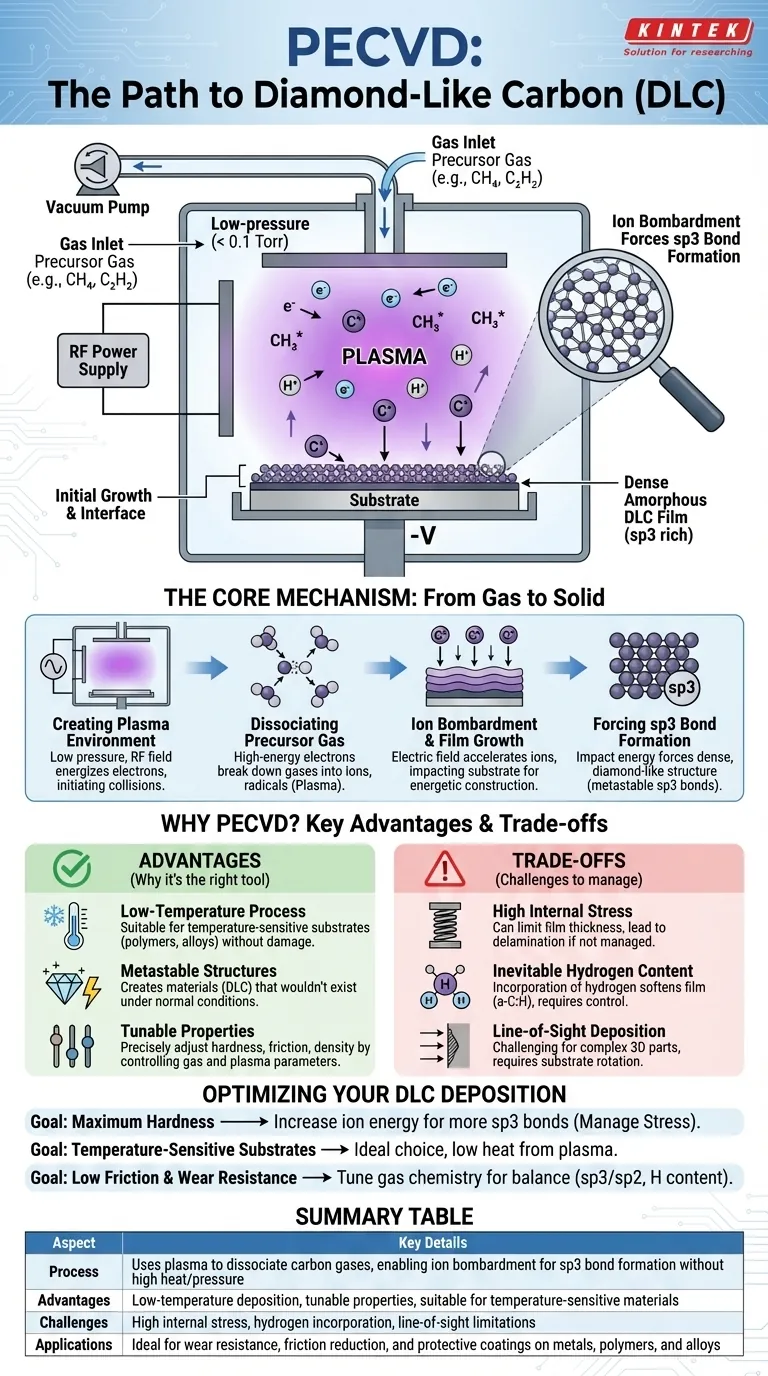

O Mecanismo Central: De Gás a um Sólido Semelhante ao Diamante

Para entender como o PECVD cria o DLC, é essencial visualizar o processo como uma construção energética altamente controlada no nível atômico. O sistema manipula gases precursores em um ambiente de baixa pressão para construir um filme sólido com propriedades exclusivas.

Criação do Ambiente de Plasma

Todo o processo ocorre dentro de uma câmara de vácuo mantida sob pressão muito baixa, tipicamente abaixo de 0,1 Torr. Um gás precursor contendo carbono, como metano (CH₄) ou acetileno (C₂H₂), é introduzido na câmara. Um campo elétrico, geralmente um campo de radiofrequência (RF), é aplicado entre dois eletrodos.

Este campo energiza os elétrons livres naturalmente presentes no gás, iniciando uma cascata de colisões.

Dissociação do Gás Precursor

Os elétrons de alta energia colidem com as moléculas neutras do gás precursor. Essas colisões são energéticas o suficiente para quebrar as moléculas, um processo chamado dissociação.

Isso cria uma sopa de partículas carregadas (íons), radicais neutros e outros fragmentos moleculares. Essa mistura gasosa ionizada e reativa é o plasma.

Bombardeio de Íons e Crescimento do Filme

O campo elétrico que sustenta o plasma também direciona os íons contendo carbono carregados positivamente para o substrato polarizado negativamente. Eles aceleram e atingem a superfície do substrato com energia cinética significativa, um processo conhecido como bombardeio de íons.

Este bombardeio não é um assentamento suave. É um impacto energético que é fundamental para o crescimento e a estrutura do filme.

Forçando a Formação da Ligação sp3

Esta é a etapa crítica que cria as propriedades "semelhantes ao diamante". O carbono pode formar ligações sp2 macias, semelhantes ao grafite, ou ligações sp3 duras, semelhantes ao diamante.

A energia de impacto dos íons que chegam força os átomos superficiais a um arranjo denso e firmemente compactado. Essa deposição energética favorece a formação das ligações metaestáveis sp3 dentro da rede de carbono amorfo. Em essência, a energia do íon substitui a imensa energia térmica e pressão necessárias para formar o diamante natural.

Por Que o PECVD é a Ferramenta Certa para o Trabalho

O PECVD não é apenas um método para criar DLC; ele é particularmente adequado para isso devido a várias vantagens-chave que outras técnicas de deposição não conseguem igualar facilmente.

A Vantagem da Baixa Temperatura

Como a energia necessária para a reação vem do plasma em vez do aquecimento do substrato, o PECVD é um processo de baixa temperatura.

Isso permite que os filmes de DLC sejam depositados em materiais sensíveis à temperatura, como polímeros, alumínio ou outras ligas, sem causar danos, deformação ou alterar suas propriedades subjacentes.

Desbloqueando Estruturas Metaestáveis

O DLC é um material metaestável, o que significa que não está em seu estado termodinâmico mais estável (que para o carbono em condições normais é o grafite). Ele requer um aporte constante de energia para se formar e não se formará sob aquecimento simples.

O PECVD é um processo de não equilíbrio perfeitamente adequado para criar tais estruturas. A energia do plasma controlada impulsiona a formação das ligações sp3 desejadas, construindo um material que de outra forma não existiria.

Propriedades Ajustáveis (Tunable)

As propriedades finais do filme de DLC—sua dureza, atrito, densidade e tensão—não são fixas. Elas estão diretamente relacionadas à razão de ligações sp3 para sp2 e à quantidade de hidrogênio incorporada no filme.

Ao ajustar precisamente os parâmetros do processo, como composição do gás, pressão e potência do plasma, um operador pode ajustar a energia e a densidade dos íons. Isso fornece controle preciso sobre a microestrutura final e as características de desempenho do filme.

Entendendo as Trocas (Trade-offs)

Embora poderoso, o processo PECVD para deposição de DLC envolve concessões inerentes que devem ser gerenciadas para uma aplicação bem-sucedida.

Alta Tensão Interna

O mesmo bombardeio de íons que cria a dureza desejável também induz uma tensão compressiva significativa dentro do filme.

Se essa tensão se tornar muito alta, pode limitar a espessura máxima do filme e levar à delaminação ou má adesão ao substrato. Gerenciar essa tensão é um desafio principal no desenvolvimento de processos.

Conteúdo Inevitável de Hidrogênio

Ao usar gases precursores de hidrocarbonetos (como o metano), o hidrogênio é inevitavelmente incorporado ao filme em crescimento, criando o que é conhecido como carbono amorfo hidrogenado (a-C:H).

Embora às vezes desejável, esse conteúdo de hidrogênio geralmente amolece o filme em comparação com o DLC livre de hidrogênio. A quantidade de hidrogênio incorporado é outro parâmetro crítico que deve ser controlado para alcançar as propriedades desejadas.

Deposição por Linha de Visada

O PECVD é fundamentalmente um processo de linha de visada. Os íons viajam em linhas relativamente retas do plasma para o substrato.

Isso pode dificultar a obtenção de um revestimento uniforme em peças tridimensionais complexas sem acessórios e rotação sofisticados do substrato.

Otimizando Sua Deposição de DLC

Sua abordagem ao PECVD deve ser ditada pelo objetivo de desempenho específico para seu componente revestido.

- Se o seu foco principal for a dureza máxima: Você deve otimizar o processo para aumentar a energia dos íons, o que promove uma fração maior de ligações

sp3, mas esteja preparado para gerenciar a tensão interna resultante. - Se o seu foco principal for revestir substratos sensíveis à temperatura: O PECVD é sua escolha ideal, pois o plasma fornece a energia de reação necessária sem exigir calor destrutivo no substrato.

- Se o seu foco principal for baixo atrito e resistência ao desgaste: Você precisará ajustar cuidadosamente a química do gás e os parâmetros do plasma para equilibrar o conteúdo

sp3, a incorporação de hidrogênio e a possível formação de uma camada superficial semelhante ao grafite.

Ao dominar a interação entre plasma, gases precursores e energia iônica, você pode projetar filmes de DLC personalizados para uma vasta gama de aplicações exigentes.

Tabela de Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Processo | Usa plasma para dissociar gases de carbono, possibilitando o bombardeio de íons para a formação de ligações sp3 sem alto calor/pressão |

| Vantagens | Deposição a baixa temperatura, propriedades ajustáveis, adequado para materiais sensíveis à temperatura |

| Desafios | Alta tensão interna, incorporação de hidrogênio, limitações de linha de visada |

| Aplicações | Ideal para resistência ao desgaste, redução de atrito e revestimentos protetores em metais, polímeros e ligas |

Precisa de uma solução de forno de alta temperatura personalizada para seu laboratório? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer sistemas PECVD avançados, Fornos Múfla, Fornos Tubulares, Fornos Rotativos, Fornos a Vácuo e com Atmosfera, e muito mais. Nossas capacidades de personalização profundas garantem soluções precisas para suas necessidades experimentais exclusivas, aumentando a eficiência e o desempenho. Contate-nos hoje para discutir como podemos apoiar sua deposição de DLC e outros processos de alta temperatura!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares