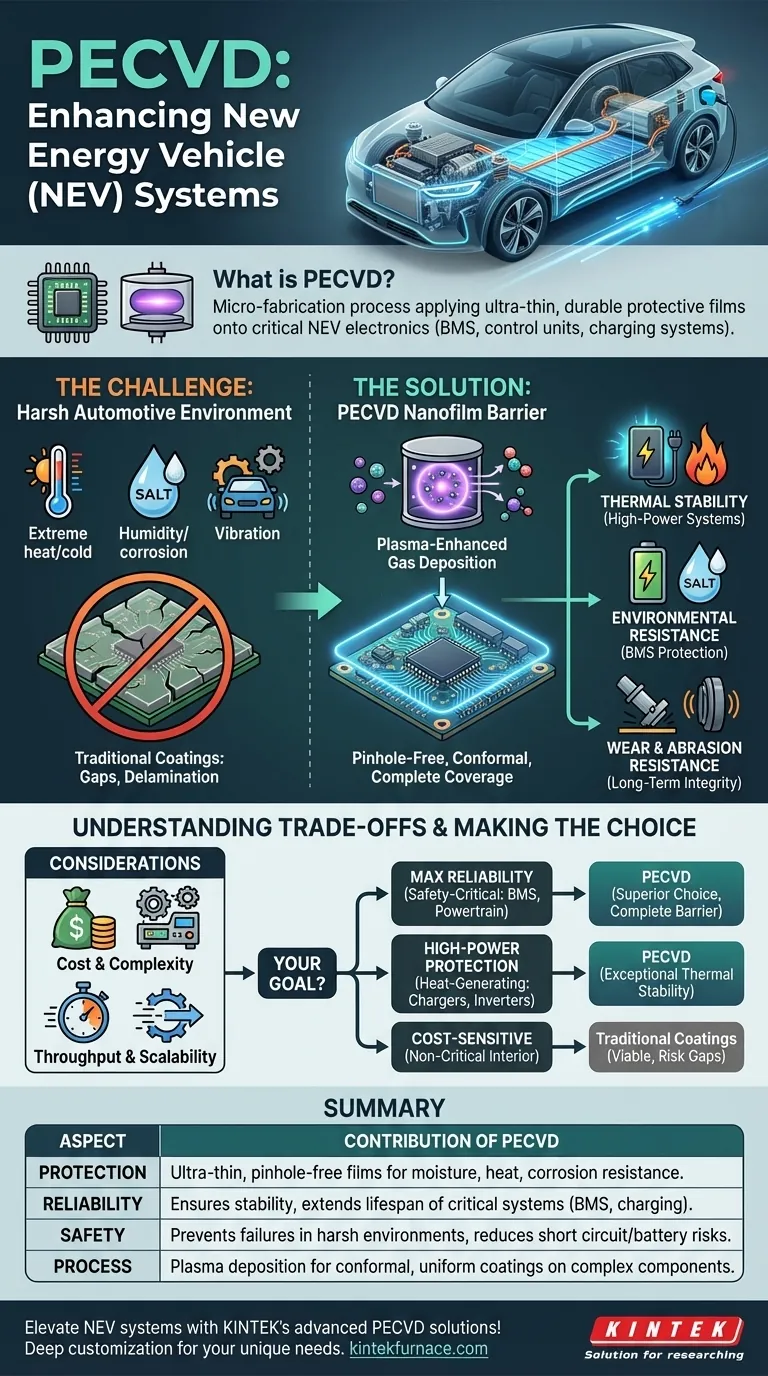

Em sua essência, a Deposição Química de Vapor Assistida por Plasma (PECVD) é um processo de microfabricação usado para aplicar uma película protetora ultrafina e altamente durável em componentes eletrônicos críticos de veículos de nova energia. Esta nanofilme atua como um escudo para sistemas como o Sistema de Gerenciamento de Bateria (BMS), unidades de controle central e eletrônicos de carregamento de alta potência. Ao fornecer proteção robusta contra calor, umidade e desgaste, o PECVD aumenta diretamente a estabilidade operacional, a segurança e a vida útil de todo o veículo.

O desafio central para a eletrônica de veículos de nova energia é sobreviver a um ambiente operacional rigoroso de temperaturas extremas, umidade e vibração. O PECVD fornece uma solução excepcionalmente eficaz ao criar uma barreira protetora completa e sem furos em nível microscópico, garantindo a confiabilidade dos sistemas mais sensíveis do veículo onde os revestimentos tradicionais costumam falhar.

O Desafio: Proteger o Sistema Nervoso Eletrônico de um Veículo

A eletrônica em um veículo de nova energia (VE) é fundamentalmente diferente da eletrônica de consumo. São componentes de segurança crítica que devem operar perfeitamente por anos sob condições excepcionalmente exigentes.

O Ambiente Automotivo Rigoroso

As placas de circuito eletrônico de um veículo estão constantemente expostas a rápidas variações de temperatura, desde o frio congelante até o calor intenso gerado por baterias e sistemas de carregamento de alta potência. Elas também devem resistir à umidade, sal de estrada e vibração constante.

Limitações dos Revestimentos Tradicionais

Métodos de proteção convencionais, como revestimentos conformais pulverizados ou encapsulamento com epóxi, podem ser eficazes, mas têm fraquezas inerentes. Eles podem ser espessos, adicionar peso, sofrer com cobertura incompleta em topografias complexas de placas de circuito e podem se delaminar com o tempo, criando pontos de falha.

A Necessidade de Proteção em Microescala

À medida que os componentes eletrônicos se tornam menores, mais densamente agrupados e mais complexos, a necessidade de uma camada protetora precisa, fina e perfeitamente uniforme torna-se primordial. Uma falha microscópica na barreira protetora de um BMS, por exemplo, pode levar a uma falha catastrófica da bateria.

Como o PECVD Oferece Proteção Superior

PECVD não é apenas um revestimento; é um processo de deposição que constrói uma película protetora camada por camada molecular. Isso permite controle e desempenho incomparáveis.

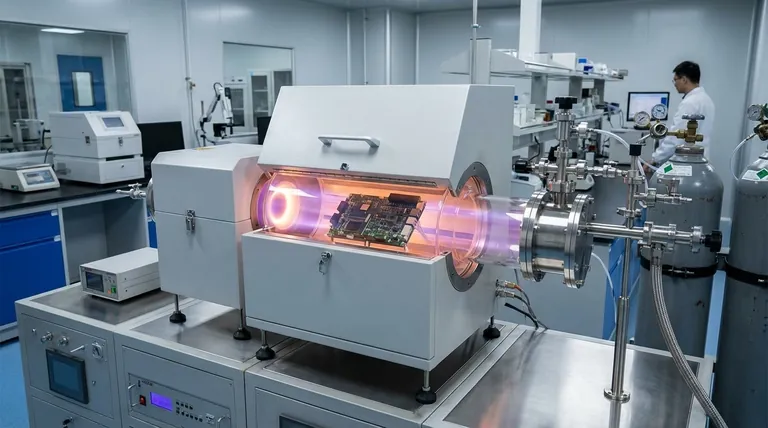

Criação da Barreira de Nanofilme

Em uma câmara de vácuo, gases específicos são introduzidos e energizados em um plasma. Este gás reativo então se decompõe e se deposita sobre os componentes eletrônicos como um filme polimérico excepcionalmente fino, denso e uniforme. Este revestimento conforme replica perfeitamente a superfície até mesmo dos circuitos mais intrincados, não deixando lacunas ou pontos fracos.

Estabilidade Térmica para Sistemas de Alta Potência

Componentes em sistemas de carregamento de reforço e inversores de potência geram calor significativo. Os filmes PECVD oferecem estabilidade térmica excepcional, evitando a quebra da barreira protetora e garantindo que a eletrônica opere de forma confiável sob altas cargas térmicas.

Resistência Ambiental e à Corrosão

O nanofilme criado pelo PECVD é uma barreira poderosa contra umidade e agentes corrosivos como sal. Isso é especialmente crítico para o Sistema de Gerenciamento de Bateria (BMS), onde mesmo um pequeno curto-circuito causado pela entrada de umidade pode comprometer a saúde da bateria e a segurança do veículo.

Resistência ao Desgaste e à Abrasão

O filme depositado é altamente durável e resistente ao desgaste, protegendo componentes sensíveis e juntas de solda contra danos causados por microvibrações constantes inerentes a um veículo em movimento. Isso aumenta a integridade mecânica a longo prazo do conjunto eletrônico.

Compreendendo as Compensações

Embora altamente eficaz, o PECVD é um processo especializado com considerações específicas. A objetividade exige reconhecer seu lugar entre outras tecnologias.

Complexidade do Processo e Custo

PECVD é uma tecnologia de deposição a vácuo que exige um investimento de capital significativo em equipamentos e conhecimento técnico. Em comparação com processos simples de pulverização atmosférica ou imersão, é mais complexo e geralmente tem um custo inicial mais alto.

Rendimento e Escalabilidade

O processamento em lote em uma câmara de vácuo pode ter um rendimento menor do que métodos de revestimento contínuos e em linha. Para eletrônicos de custo baixo e volume extremamente alto, este pode ser um fator limitante.

Seleção de Material

A escolha do gás precursor e dos parâmetros do processo é crítica. Estes devem ser cuidadosamente selecionados para garantir que o filme resultante tenha as propriedades protetoras desejadas sem impactar ou danificar negativamente os componentes eletrônicos subjacentes.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da estratégia de proteção apropriada depende inteiramente dos requisitos específicos da aplicação em termos de confiabilidade, custo e desempenho.

- Se o seu foco principal é a confiabilidade máxima para sistemas de segurança crítica (como um BMS ou controlador de trem de força): O PECVD é a escolha superior devido à sua barreira conforme completa e sem furos.

- Se o seu foco principal é proteger eletrônicos de alta potência que geram calor (como carregadores e inversores): A estabilidade térmica excepcional e a resistência à umidade dos filmes PECVD são essenciais para garantir o desempenho a longo prazo.

- Se o seu foco principal é a proteção sensível ao custo para eletrônicos internos não críticos: Revestimentos por pulverização tradicionais podem ser uma alternativa viável, mas você deve aceitar o risco de potenciais lacunas na cobertura.

Ao entender o PECVD como uma ferramenta para engenharia de confiabilidade em nível microscópico, você pode tomar uma decisão informada para aumentar fundamentalmente a segurança e a longevidade de seus sistemas de veículos de nova energia.

Tabela Resumo:

| Aspecto | Contribuição do PECVD |

|---|---|

| Proteção | Cria filmes ultrafinos e sem furos para resistência à umidade, calor e corrosão. |

| Confiabilidade | Garante estabilidade operacional e estende a vida útil de sistemas críticos como BMS e eletrônicos de carregamento. |

| Segurança | Previne falhas em ambientes rigorosos, reduzindo riscos de curtos-circuitos e problemas na bateria. |

| Processo | Utiliza deposição por plasma para revestimentos conformes e uniformes em componentes complexos. |

Eleve seus sistemas de veículos de nova energia com as soluções PECVD avançadas da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos fornos de alta temperatura e sistemas CVD/PECVD adaptados para diversos laboratórios. Nossas capacidades de personalização profundas garantem proteção precisa para suas necessidades experimentais exclusivas, aumentando a confiabilidade e a segurança. Contate-nos hoje para discutir como nossa experiência pode beneficiar seus projetos!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório