Em sua essência, a Deposição Química a Vapor Aumentada por Plasma (PECVD) alcança sua notável versatilidade ao separar a fonte de energia para reações químicas da temperatura do substrato. Usando um campo eletromagnético para criar um plasma, o PECVD gera espécies químicas altamente reativas em baixas temperaturas, dando aos operadores controle preciso e independente sobre os parâmetros que definem as propriedades finais de um filme fino.

A vantagem fundamental do PECVD é sua capacidade de desacoplar a energia de reação da energia térmica. Isso permite a deposição de filmes densos e de alta qualidade em temperaturas baixas o suficiente para proteger estruturas subjacentes sensíveis, ao mesmo tempo em que fornece múltiplas "alavancas" independentes para ajustar as características do filme.

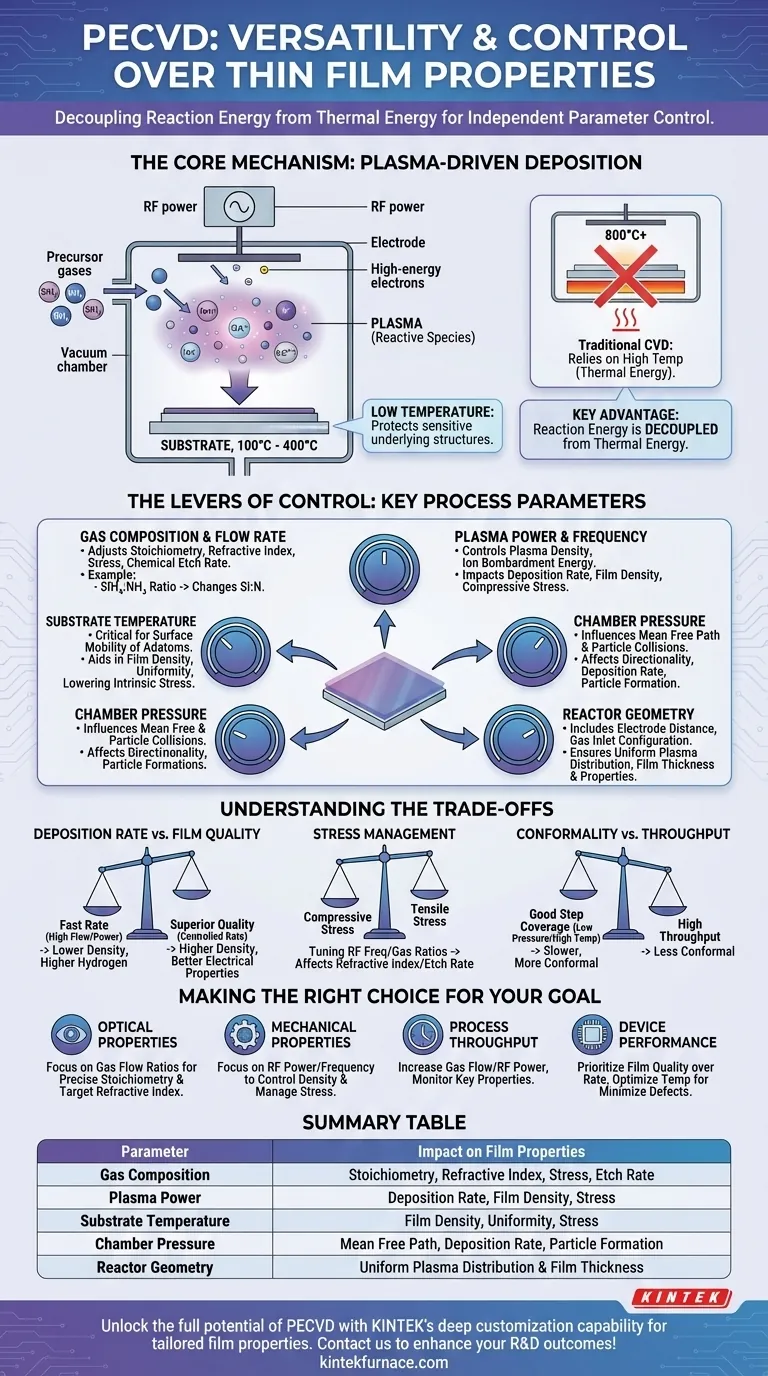

O Mecanismo Central: Deposição Impulsionada por Plasma

Para entender o controle do PECVD, você deve primeiro compreender sua diferença fundamental em relação à Deposição Química a Vapor (CVD) tradicional, que depende exclusivamente de altas temperaturas para impulsionar as reações.

Criação de Espécies Reativas em Baixas Temperaturas

Em um sistema PECVD, gases precursores como o silano (SiH₄) são introduzidos em uma câmara de vácuo. Um campo elétrico de RF (radiofrequência) aplicado energiza elétrons livres, que então colidem com as moléculas de gás neutras.

Essas colisões de alta energia quebram as moléculas de gás em uma mistura de íons, radicais e outras espécies excitadas, conhecidas coletivamente como plasma. Essas espécies radicais são altamente reativas e se ligam prontamente à superfície do substrato para formar um filme.

Desacoplando Energia da Temperatura

A energia para quebrar os gases precursores vem do plasma, e não do aquecimento do substrato. Este é o conceito mais importante.

Como o substrato não precisa ser aquecido a 800°C ou mais (como em alguns processos de CVD térmico), o PECVD pode depositar filmes a uma temperatura muito mais baixa, tipicamente entre 100°C e 400°C. Isso protege as estruturas de dispositivos preexistentes, como interconexões de alumínio em um microchip, de danos térmicos.

As Alavancas de Controle: Parâmetros Chave do Processo

A versatilidade do PECVD vem da capacidade de ajustar independentemente vários parâmetros do processo, cada um influenciando o ambiente de plasma e, consequentemente, o filme final.

Composição e Taxa de Fluxo de Gás

Os gases específicos introduzidos na câmara e suas taxas de fluxo relativas determinam diretamente a estequiometria, ou composição química, do filme.

Por exemplo, ao depositar nitreto de silício (SiNₓ), ajustar a razão de silano (SiH₄) para amônia (NH₃) alterará a razão silício-nitrogênio no filme final. Isso afeta diretamente o índice de refração, a tensão e a taxa de ataque químico do filme.

Potência e Frequência do Plasma

A potência de RF aplicada aos eletrodos controla a densidade do plasma e a energia do bombardeamento iônico.

Maior potência geralmente aumenta a dissociação dos gases precursores, levando a uma taxa de deposição mais rápida. No entanto, também aumenta o bombardeamento iônico no substrato, o que pode aumentar a densidade do filme e a tensão compressiva, mas também pode causar danos se não for controlado.

Temperatura do Substrato

Embora o PECVD seja um processo de "baixa temperatura", a temperatura do substrato ainda é um botão de controle crítico.

O aquecimento modesto proporciona mobilidade superficial aos átomos que chegam (adatoms), permitindo que eles encontrem locais de menor energia. Isso ajuda a criar um filme mais denso e uniforme com menor tensão intrínseca.

Pressão da Câmara

A pressão operacional dentro da câmara influencia o caminho livre médio das partículas – a distância média que uma partícula percorre antes de colidir com outra.

Pressão mais baixa resulta em menos colisões na fase gasosa e deposição mais direcional, enquanto pressão mais alta pode aumentar a taxa de deposição e o potencial para formação indesejada de partículas.

Geometria do Reator

O projeto físico do reator, incluindo a distância entre os eletrodos e a configuração da entrada de gás, afeta diretamente a uniformidade do plasma.

Um reator bem projetado garante que o plasma seja distribuído uniformemente pelo substrato, resultando em um filme com espessura e propriedades uniformes do centro à borda.

Compreendendo as Compensações

Alcançar uma propriedade específica do filme geralmente envolve o equilíbrio de fatores concorrentes. O verdadeiro controle do processo exige a compreensão dessas compensações.

Taxa de Deposição vs. Qualidade do Filme

Frequentemente, as condições de deposição mais rápidas não produzem o filme de maior qualidade. Aumentar o fluxo de gás e a potência de RF para maximizar o rendimento pode levar a menor densidade do filme, maior teor de hidrogênio e propriedades elétricas mais pobres. Uma deposição mais lenta e controlada geralmente produz um filme superior.

Gerenciamento de Tensão

Quase todos os filmes depositados possuem algum nível de tensão intrínseca (seja compressiva ou tênsil), o que pode fazer com que os wafers se curvem ou os filmes rachem. Embora parâmetros como a frequência de RF e as proporções de gás possam ser usados para ajustar a tensão para um estado neutro, esses ajustes quase certamente afetarão outras propriedades chave, como o índice de refração ou a taxa de ataque.

Conformidade e Cobertura de Degraus

Cobrir topografias complexas e tridimensionais é um desafio significativo. Embora o PECVD possa ser otimizado para melhor conformidade, ele é geralmente menos conformidade do que processos como a Deposição de Camadas Atômicas (ALD). Alcançar uma boa cobertura de degraus frequentemente requer pressões mais baixas e temperaturas mais altas para promover a difusão superficial, o que pode entrar em conflito com outros objetivos do processo, como alto rendimento.

Fazendo a Escolha Certa para o Seu Objetivo

Sua aplicação específica determinará quais parâmetros são mais críticos para controlar.

- Se seu foco principal são as propriedades ópticas (por exemplo, revestimentos antirreflexo): Concentre-se em controlar precisamente as taxas de fluxo de gás para fixar a estequiometria e alcançar o índice de refração desejado.

- Se seu foco principal são as propriedades mecânicas (por exemplo, máscaras rígidas ou camadas de passivação): Concentre-se em ajustar a potência e a frequência de RF para controlar a densidade do filme e gerenciar a tensão intrínseca.

- Se seu foco principal é o rendimento do processo: Aumente cuidadosamente as taxas de fluxo de gás e a potência de RF, monitorando continuamente as propriedades chave do filme para garantir que permaneçam dentro da sua janela de processo aceitável.

- Se seu foco principal é o desempenho do dispositivo (por exemplo, dielétricos de porta): Priorize a qualidade do filme sobre a taxa, usando temperatura otimizada e uma deposição mais lenta para minimizar defeitos e garantir excelentes características elétricas.

Ao compreender essas alavancas fundamentais e suas interações, você pode passar de simplesmente usar uma receita para realmente projetar um material para sua função pretendida.

Tabela Resumo:

| Parâmetro | Impacto nas Propriedades do Filme |

|---|---|

| Composição do Gás | Determina a estequiometria, índice de refração, tensão e taxa de ataque |

| Potência do Plasma | Influencia a taxa de deposição, densidade do filme e tensão |

| Temperatura do Substrato | Afeta a densidade, uniformidade e tensão do filme |

| Pressão da Câmara | Controla o caminho livre médio, taxa de deposição e formação de partículas |

| Geometria do Reator | Garante distribuição uniforme do plasma e espessura do filme |

Desbloqueie todo o potencial do PECVD para o seu laboratório! Aproveitando uma P&D excepcional e fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura, incluindo sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente aos seus requisitos experimentais exclusivos para propriedades de filmes sob medida. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar seus resultados de pesquisa e desenvolvimento!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório