A Deposição Química por Vapor Aprimorada por Plasma (PECVD) alcança sua eficiência mudando fundamentalmente a forma como a energia é entregue à reação química. Em vez de usar calor elevado para quebrar os gases, ela usa um campo elétrico para criar um plasma, fornecendo a energia necessária em temperaturas significativamente mais baixas. Este processo baseado em plasma é inerentemente mais controlável, levando a alta estabilidade e qualidade uniforme do filme.

A principal vantagem da PECVD é sua mudança estratégica da energia térmica de força bruta para a energia de plasma precisamente controlada. Isso não apenas reduz drasticamente o consumo de energia, mas também cria um ambiente estável e difusivo ideal para depositar filmes finos de alta qualidade e uniformes.

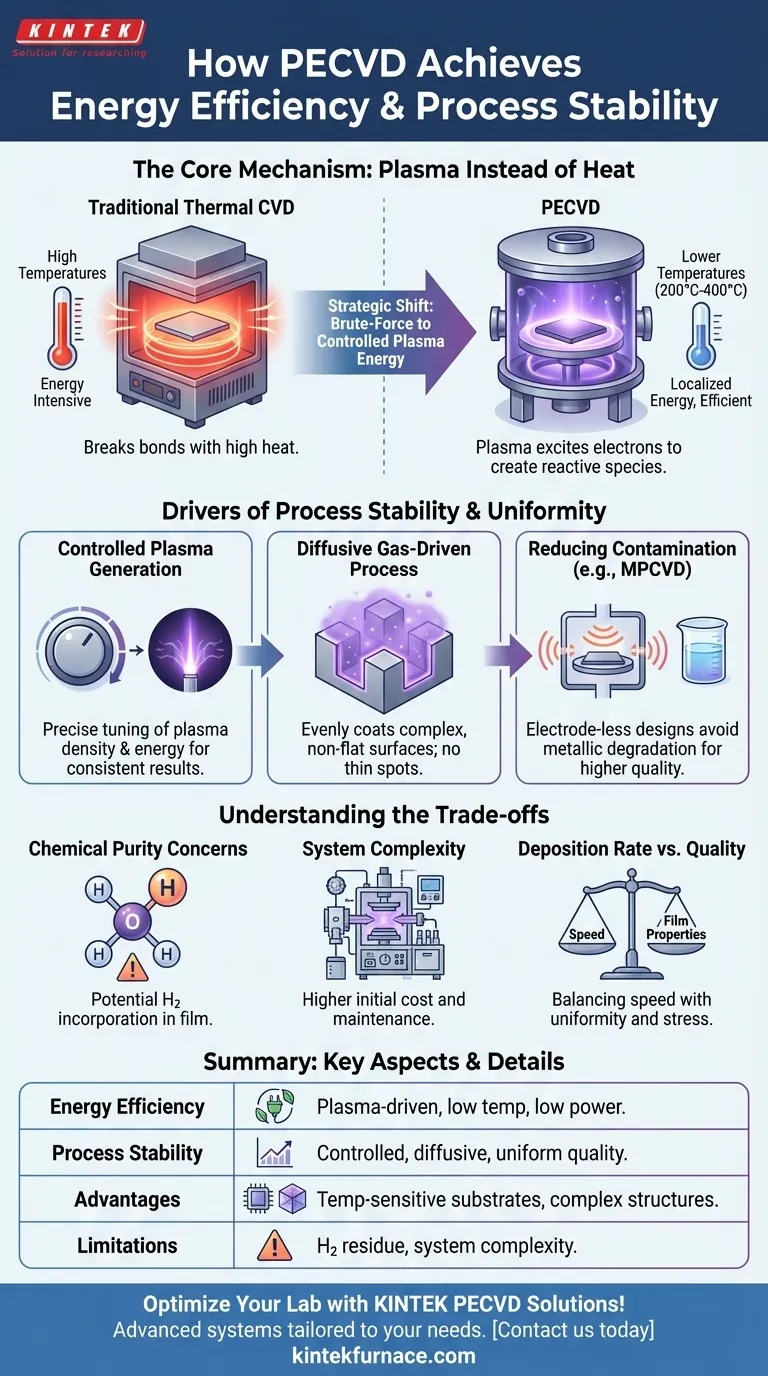

O Mecanismo Central: Plasma em Vez de Calor

A principal fonte de eficiência energética da PECVD é sua capacidade de contornar os requisitos de alta temperatura da Deposição Química por Vapor (CVD) tradicional.

Como o Plasma Substitui a Energia Térmica

A CVD térmica tradicional exige temperaturas muito altas para fornecer energia suficiente para quebrar as ligações químicas dos gases precursores.

A PECVD atinge o mesmo objetivo usando plasma. Isso permite a deposição de filmes de alta qualidade em temperaturas muito mais baixas, tipicamente na faixa de 200°C a 400°C, tornando-a adequada para substratos que não podem suportar calor elevado.

Criação de Espécies Reativas em Baixas Temperaturas

Dentro da câmara de vácuo da PECVD, um campo elétrico ou magnético é aplicado a uma mistura de gases precursores (como silano) e gases inertes.

Este campo excita elétrons, que então colidem com as moléculas de gás neutras. Essas colisões de alta energia, ocorrendo em energias de 100-300 eV, criam um plasma cheio de íons e outras espécies reativas que estão prontas para formar um filme.

O Impacto no Consumo de Energia

Aquecer uma grande câmara de vácuo e o substrato às altas temperaturas exigidas pela CVD térmica é extremamente intensivo em energia.

Ao usar plasma para impulsionar a reação, a PECVD localiza a entrega de energia diretamente aos gases, diminuindo drasticamente a temperatura geral e os requisitos de energia do sistema.

Impulsionadores da Estabilidade e Uniformidade do Processo

A estabilidade da PECVD não é um efeito colateral; é um resultado direto de como o processo de plasma é controlado e como os gases reativos se comportam.

Geração de Plasma Controlada

O processo de deposição não é um instrumento bruto. Os operadores podem ajustar precisamente a densidade e energia do plasma ajustando o campo elétrico ou magnético aplicado.

Esse controle permite o ajuste fino da taxa de crescimento do filme, da microestrutura e das propriedades finais, garantindo resultados consistentes de uma corrida para a próxima.

Processo de Condução por Gás Difusivo

Ao contrário de processos de linha de visão como a Deposição Física por Vapor (PVD), a PECVD é difusiva. O plasma e as espécies gasosas reativas fluem e envolvem o substrato.

Essa característica é uma grande vantagem para a estabilidade e uniformidade, pois permite que o processo revista uniformemente superfícies complexas e não planas, como valas e estruturas 3D, sem criar pontos finos ou lacunas.

Redução da Contaminação para Maior Qualidade

Técnicas avançadas de PECVD, como a CVD por Plasma de Micro-ondas (MPCVD), aprimoram ainda mais a estabilidade usando projetos sem eletrodos.

Ao gerar o plasma com micro-ondas, esses sistemas evitam o uso de eletrodos metálicos internos, que podem degradar e introduzir contaminação metálica no filme. Isso resulta em uma deposição mais pura e estável.

Compreendendo as Desvantagens

Embora poderosa, a PECVD não está isenta de considerações. A objetividade exige o reconhecimento de suas limitações.

Preocupações com a Pureza Química

Como a PECVD é um processo "químico" que decompõe moléculas como o silano (SiH4), subprodutos como o hidrogênio podem ser incorporados ao filme depositado. Para algumas aplicações eletrônicas ou ópticas altamente sensíveis, isso pode ser uma impureza indesejável.

Complexidade do Sistema

Um sistema PECVD envolve uma combinação sofisticada de componentes: uma câmara de vácuo, geradores de RF ou micro-ondas de alta potência, sistemas de manuseio de gás e controladores de pressão. Essa complexidade pode se traduzir em custos iniciais e de manutenção mais altos do equipamento em comparação com sistemas térmicos mais simples.

Taxa de Deposição vs. Qualidade

Geralmente há uma troca entre a velocidade de deposição e a qualidade do filme. Embora os parâmetros do processo sejam altamente controláveis, buscar uma taxa de deposição muito alta pode, às vezes, comprometer a densidade, uniformidade ou níveis de estresse do filme, exigindo otimização cuidadosa.

Fazendo a Escolha Certa para sua Aplicação

Selecionar o método de deposição correto exige alinhar seus pontos fortes com o objetivo principal do seu projeto.

- Se o seu foco principal é a eficiência energética e a deposição em substratos sensíveis à temperatura: A PECVD é a escolha superior devido à sua operação em baixa temperatura.

- Se o seu foco principal é obter cobertura uniforme em estruturas 3D complexas: A natureza difusiva da PECVD oferece vantagens significativas sobre métodos de linha de visão como a PVD.

- Se o seu foco principal é a pureza absoluta mais alta do filme sem resíduos químicos: Você deve considerar a potencial incorporação de hidrogênio e avaliar se outros métodos são mais adequados para seus requisitos de material específicos.

Em última análise, compreender a dependência da PECVD da energia do plasma permite que você aproveite seu equilíbrio único de eficiência, estabilidade e versatilidade.

Tabela Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Eficiência Energética | Usa plasma em vez de calor elevado, reduzindo as temperaturas para 200°C-400°C e diminuindo o consumo de energia. |

| Estabilidade do Processo | A geração controlada de plasma e o fluxo de gás difusivo garantem a qualidade uniforme do filme e resultados consistentes. |

| Vantagens | Adequado para substratos sensíveis à temperatura, cobre estruturas 3D complexas e reduz os riscos de contaminação. |

| Limitações | Potencial incorporação de hidrogênio, maior complexidade do sistema e desvantagens na taxa de deposição versus qualidade. |

Otimize a deposição de filmes finos do seu laboratório com as soluções avançadas de PECVD da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura como CVD/PECVD, adaptados às suas necessidades experimentais únicas. Nossas capacidades de personalização profunda garantem um desempenho preciso para processos energeticamente eficientes e estáveis. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar sua pesquisa e eficiência de produção!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados