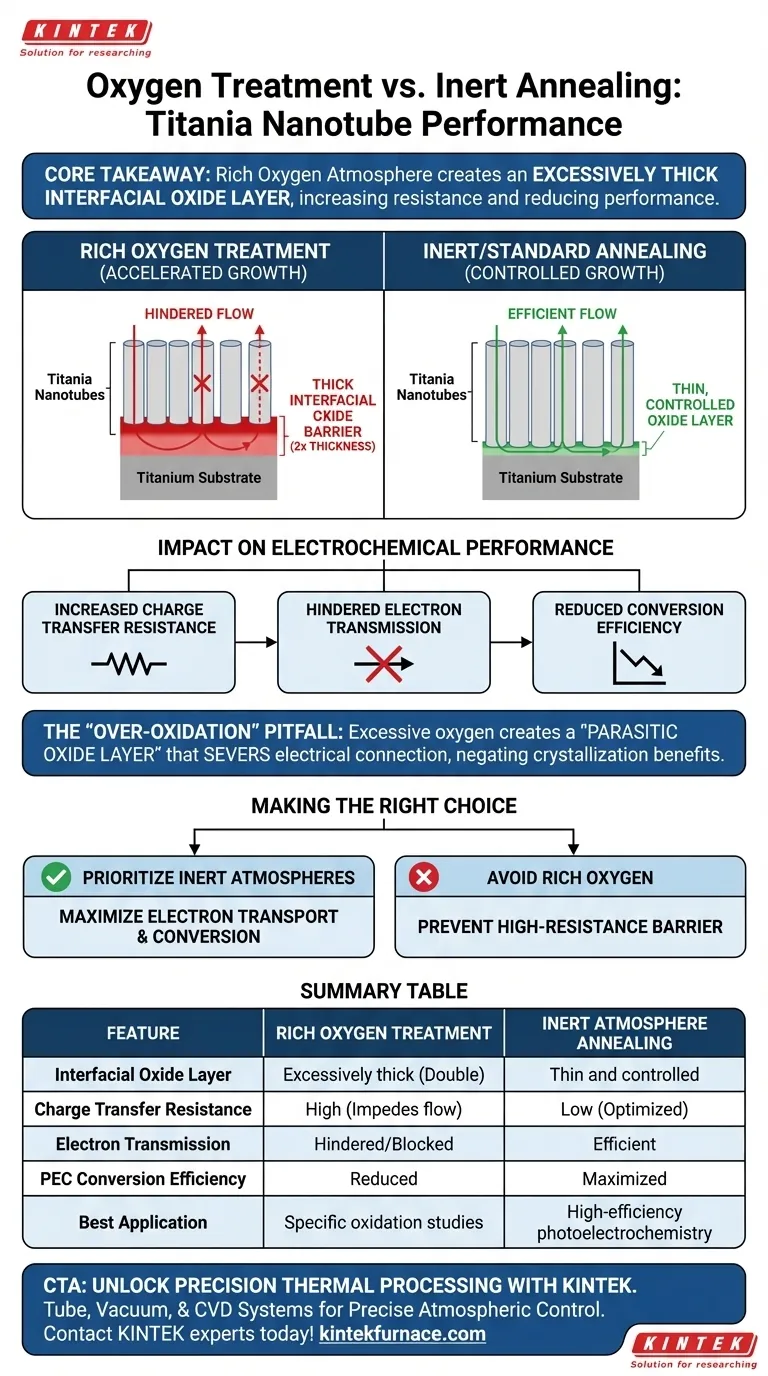

O tratamento de nanotubos de titânia numa atmosfera rica em oxigénio altera fundamentalmente a interface estrutural entre os nanotubos e o substrato de titânio. Em comparação com o recozimento em atmosferas inertes ou menos agressivas, a utilização de um ambiente rico em oxigénio num forno tubular acelera o processo de oxidação térmica, criando uma barreira significativamente mais espessa na base dos nanotubos.

Conclusão Principal Embora a oxidação seja necessária para a cristalização, um ambiente rico em oxigénio cria uma camada de óxido interfacial excessivamente espessa (tipicamente o dobro da espessura do recozimento inerte). Esta barreira espessa aumenta a resistência à transferência de carga e bloqueia o fluxo de eletrões, reduzindo diretamente o desempenho da conversão fotoquímica.

O Mecanismo da Alteração Estrutural

Crescimento Acelerado da Interface

Quando aquece nanotubos de titânia num ambiente rico em oxigénio, a abundância de oxigénio acelera as taxas de reação na interface metal-óxido.

Este processo visa especificamente a fronteira onde os nanotubos encontram a folha de titânio subjacente.

Duplicar a Barreira de Óxido

O principal resultado físico deste tratamento é o espessamento da camada de oxidação térmica.

De acordo com referências técnicas, esta camada cresce para ser aproximadamente duas vezes mais espessa do que a camada produzida em atmosferas inertes.

Impacto no Desempenho Eletroquímico

Aumento da Resistência à Transferência de Carga

A camada de óxido espessada atua como um resistor elétrico dentro da sua pilha de materiais.

Como a camada é excessivamente espessa, impede o movimento dos portadores de carga, aumentando significativamente a resistência total de transferência de carga do sistema.

Transmissão de Eletrões Dificultada

Para aplicações fotoquímicas, o transporte eficiente de eletrões do nanotubo para o substrato é fundamental.

A camada interfacial espessa criada pelo tratamento com oxigénio atua como um bloqueio físico, dificultando a transmissão de eletrões para o substrato de titânio.

Redução da Eficiência de Conversão

O efeito cumulativo de alta resistência e bloqueio do fluxo de eletrões é uma queda mensurável no desempenho.

Consequentemente, as amostras tratadas em ambientes ricos em oxigénio exibem capacidades de conversão fotoquímica reduzidas em comparação com aquelas com camadas interfaciais mais finas.

Compreender as Compensações

A Armadilha da "Sobre-Oxidação"

É um equívoco comum que mais oxigénio leva sempre a uma melhor estequiometria ou cristalinidade durante o recozimento.

Embora o oxigénio seja necessário para converter titânia amorfa em fases anatase ou rútilo, uma pressão parcial excessiva de oxigénio durante a rampa de aquecimento cria uma camada de óxido parasitária.

Esta camada anula os benefícios da cristalização ao cortar quimicamente a ligação elétrica entre o seu material ativo (os nanotubos) e o seu coletor de corrente (o substrato).

Fazer a Escolha Certa para o Seu Objetivo

Para otimizar a sua fabricação de nanotubos de titânia, considere o seguinte com base nas suas métricas de desempenho específicas:

- Se o seu foco principal é maximizar o transporte de eletrões: Evite ambientes ricos em oxigénio para prevenir a formação de uma barreira interfacial de alta resistência.

- Se o seu foco principal é a conversão fotoquímica: Priorize atmosferas de recozimento que limitem a oxidação interfacial (como gases inertes) para manter uma junção fina e condutora entre o tubo e o substrato.

Controle a atmosfera para equilibrar a cristalização com a conectividade interfacial para obter resultados ótimos.

Tabela Resumo:

| Característica | Tratamento com Oxigénio Rico | Recozimento em Atmosfera Inerte |

|---|---|---|

| Camada de Óxido Interfacial | Excessivamente espessa (Dupla) | Fina e controlada |

| Resistência à Transferência de Carga | Alta (Dificulta o fluxo) | Baixa (Otimizada) |

| Transmissão de Eletrões | Dificultada/Bloqueada | Eficiente |

| Eficiência de Conversão PEC | Reduzida | Maximizada |

| Melhor Aplicação | Estudos específicos de oxidação | Fotoquímica de alta eficiência |

Desbloqueie o Processamento Térmico de Precisão com a KINTEK

Não deixe que a sobre-oxidação comprometa a sua pesquisa de materiais. A KINTEK fornece sistemas de fornos tubulares, a vácuo e CVD líderes na indústria, projetados para um controle preciso da atmosfera. As nossas capacidades de P&D e fabricação, apoiadas por especialistas, garantem que os seus nanotubos de titânia atinjam o equilíbrio perfeito entre cristalinidade e condutividade. Quer necessite de equipamento de laboratório padrão ou de uma solução de alta temperatura totalmente personalizável, os nossos sistemas são projetados para atender às necessidades únicas de cientistas de materiais avançados.

Pronto para otimizar o seu ambiente de recozimento? Contacte os especialistas da KINTEK hoje mesmo para encontrar o forno perfeito para o seu laboratório!

Guia Visual

Referências

- Younggon Son, Kiyoung Lee. Interfacial Charge Transfer Modulation via Phase Junctions and Defect Control in Spaced TiO <sub>2</sub> Nanotubes for Enhanced Photoelectrochemical Water Splitting. DOI: 10.1002/solr.202500334

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Como o mecanismo de vedação em fornos de tubo de quartzo difere dos sistemas tradicionais? Descubra a Vedação Avançada para Resultados Confiáveis

- Quais características garantem o controle preciso de temperatura em fornos tubulares? Descubra os Componentes Chave para Precisão

- Por que um tubo de quartzo selado a vácuo é necessário para a síntese de LaMg6Ga6S16? Garanta a pureza na produção de sulfetos

- Como um forno tubular garante aquecimento uniforme? Domine o controle preciso de temperatura para seu laboratório

- Como um forno tubular de resistência de alta temperatura de laboratório contribui para o tratamento de envelhecimento de ligas de Ni-W-Co-Ta?

- Quais são alguns exemplos de aplicações para fornos tubulares de três zonas no processamento de materiais avançados? Desbloqueie o Controle Térmico de Precisão para o Seu Laboratório

- Que benefícios oferecem os fornos tubulares de alta temperatura? Obtenha Calor Preciso e Uniforme para Materiais Avançados

- De que formas um forno tubular vertical é flexível e diversificado? Desbloqueie Soluções Personalizadas para o seu Laboratório