Fundamentalmente, o aquecimento por indução garante a repetibilidade ao remover variáveis externas e transformar o processo de aquecimento em uma função elétrica precisa e digitalmente controlada. Como o calor é gerado diretamente dentro do material por um campo magnético controlável, o processo é regido por leis físicas estáveis, e não pelas condições flutuantes de um forno convencional.

Os métodos de aquecimento convencionais lutam com a consistência porque dependem da transferência de calor de uma fonte externa. O aquecimento por indução alcança uma repetibilidade superior ao gerar calor dentro da própria peça usando um campo eletromagnético precisamente controlado, tornando o resultado dependente de parâmetros elétricos estáveis, e não de um ambiente variável.

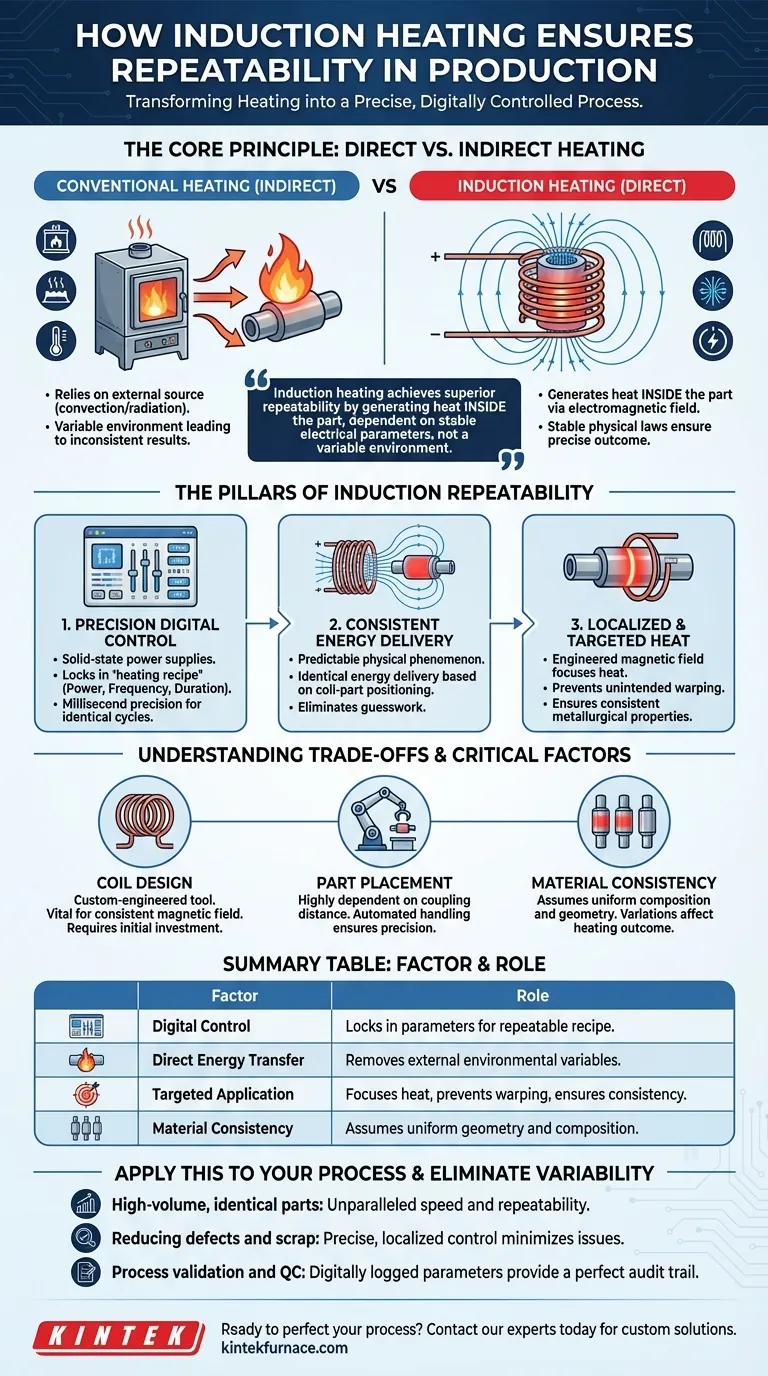

O Princípio Central: Aquecimento Direto vs. Indireto

Para entender a repetibilidade da indução, devemos primeiro contrastá-la com os métodos tradicionais. A principal diferença reside em onde e como o calor é gerado.

O Desafio do Aquecimento Convencional

Métodos tradicionais, como fornos ou chamas, aquecem uma peça de fora para dentro. Este processo depende da convecção e radiação para transferir energia térmica.

Este método indireto é propenso a inconsistências. Fatores como temperatura ambiente, fluxo de ar, desempenho do queimador e o tempo que leva para o calor penetrar no material podem variar, levando a resultados diferentes de uma peça para outra.

A Física do Controle por Indução

O aquecimento por indução usa um método sem contato para gerar calor diretamente dentro da peça de trabalho eletricamente condutora. Isso é alcançado através de dois fenômenos físicos primários:

- Aquecimento Joule: Uma corrente alternada na bobina de indução cria um campo magnético, que por sua vez induz uma corrente elétrica dentro da peça. A resistência natural do material a este fluxo de corrente gera calor preciso e rápido.

- Histerese Magnética: Em materiais magnéticos como o aço, o campo magnético que muda rapidamente causa atrito interno à medida que os domínios magnéticos do material resistem à reorientação. Este atrito também cria calor interno uniforme.

Como o calor se origina dentro do material, o processo é instantâneo e não depende de uma transferência térmica lenta e variável do exterior.

Os Pilares da Repetibilidade por Indução

Os princípios físicos da indução são traduzidos em um processo de fabricação repetível através de três fatores-chave: controle preciso, fornecimento consistente de energia e aplicação direcionada.

1. Controle Digital de Precisão

Os sistemas modernos de aquecimento por indução são gerenciados por fontes de alimentação de estado sólido. Elas permitem que os operadores definam e bloqueiem uma "receita de aquecimento" específica.

Parâmetros-chave como nível de potência, frequência da corrente e duração do aquecimento são controlados digitalmente com precisão de milissegundos. Uma vez que um processo é validado para uma peça específica, o mesmo ciclo exato pode ser executado milhões de vezes sem desvio.

2. Fornecimento Consistente de Energia

O campo magnético que entrega a energia é um fenômeno físico previsível. Enquanto a peça for colocada na mesma posição em relação à bobina de indução, ela receberá a mesma quantidade de energia, no mesmo local, todas as vezes.

Isso elimina as suposições e a variabilidade associadas a pontos quentes ou frios em um forno ou à intensidade flutuante de uma chama.

3. Calor Localizado e Direcionado

A bobina de indução é projetada para moldar o campo magnético, permitindo que o calor seja aplicado apenas a uma área específica da peça.

Essa precisão evita consequências indesejadas, como o empenamento ou amolecimento de áreas adjacentes. Ao controlar exatamente onde o calor é gerado, você garante que as propriedades metalúrgicas desejadas sejam criadas consistentemente no lugar certo em cada peça.

Compreendendo as Compensações

Embora poderoso, alcançar uma repetibilidade perfeita com aquecimento por indução requer atenção a certos fatores críticos. Ignorá-los pode minar a consistência do processo.

O Papel Crítico do Design da Bobina

A bobina de indução não é um componente genérico; é uma ferramenta projetada sob medida. Uma bobina mal projetada ou construída produzirá um campo magnético inconsistente, levando a um aquecimento irregular e resultados não confiáveis. O investimento inicial em um design de bobina adequado é primordial.

Sensibilidade ao Posicionamento da Peça

A eficiência da transferência de energia é altamente dependente da distância entre a peça e a bobina (conhecida como acoplamento). Para máxima repetibilidade, especialmente em produção de alto volume, o manuseio automatizado de peças é frequentemente necessário para garantir que cada peça de trabalho seja posicionada com precisão idêntica.

A Consistência do Material é Assumida

O processo de indução assume que cada peça de trabalho tem a mesma composição química, massa e geometria. Qualquer variação significativa nas próprias peças resultará em um resultado de aquecimento diferente, pois as propriedades do material influenciam diretamente como ele interage com o campo magnético.

Como Aplicar Isso ao Seu Processo

Seu objetivo específico determinará qual aspecto da repetibilidade da indução é mais crítico para sua operação.

- Se seu foco principal são peças idênticas de alto volume: A indução é uma solução incomparável por sua velocidade e repetibilidade, uma vez que o design inicial da bobina e a automação são aperfeiçoados.

- Se seu foco principal é reduzir defeitos e sucata: O controle preciso e localizado da indução minimiza problemas como superaquecimento e distorção, melhorando diretamente a qualidade da peça e o rendimento geral.

- Se seu foco principal é a validação do processo e o controle de qualidade: Os parâmetros registrados digitalmente da indução fornecem um rastro de auditoria perfeito, permitindo que você prove que cada peça em um lote foi processada de forma idêntica.

Ao dominar esses parâmetros elétricos controláveis, você passa de gerenciar a variabilidade do aquecimento para eliminá-la completamente.

Tabela Resumo:

| Fator | Papel em Garantir a Repetibilidade |

|---|---|

| Controle Digital | Fixa potência, frequência e tempo para uma "receita de aquecimento" repetível. |

| Transferência Direta de Energia | O calor é gerado dentro da peça, removendo variáveis ambientais externas. |

| Aplicação Direcionada | Bobinas personalizadas focam o calor precisamente, prevenindo empenamento e garantindo resultados consistentes. |

| Consistência do Material | Assume geometria e composição uniformes da peça para resultados previsíveis. |

Pronto para Eliminar a Variabilidade do Processo em Sua Produção?

As soluções avançadas de fornos de alta temperatura da KINTEK, incluindo nossos fornos de atmosfera precisamente controlados, aproveitam os mesmos princípios de repetibilidade e controle do aquecimento por indução. Nossas excepcionais capacidades de P&D e fabricação interna nos permitem fornecer personalização profunda para atender aos seus requisitos exclusivos de processamento térmico, garantindo resultados consistentes e de alta qualidade lote após lote.

Entre em contato com nossos especialistas hoje para discutir como podemos projetar uma solução para aperfeiçoar seu processo.

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção