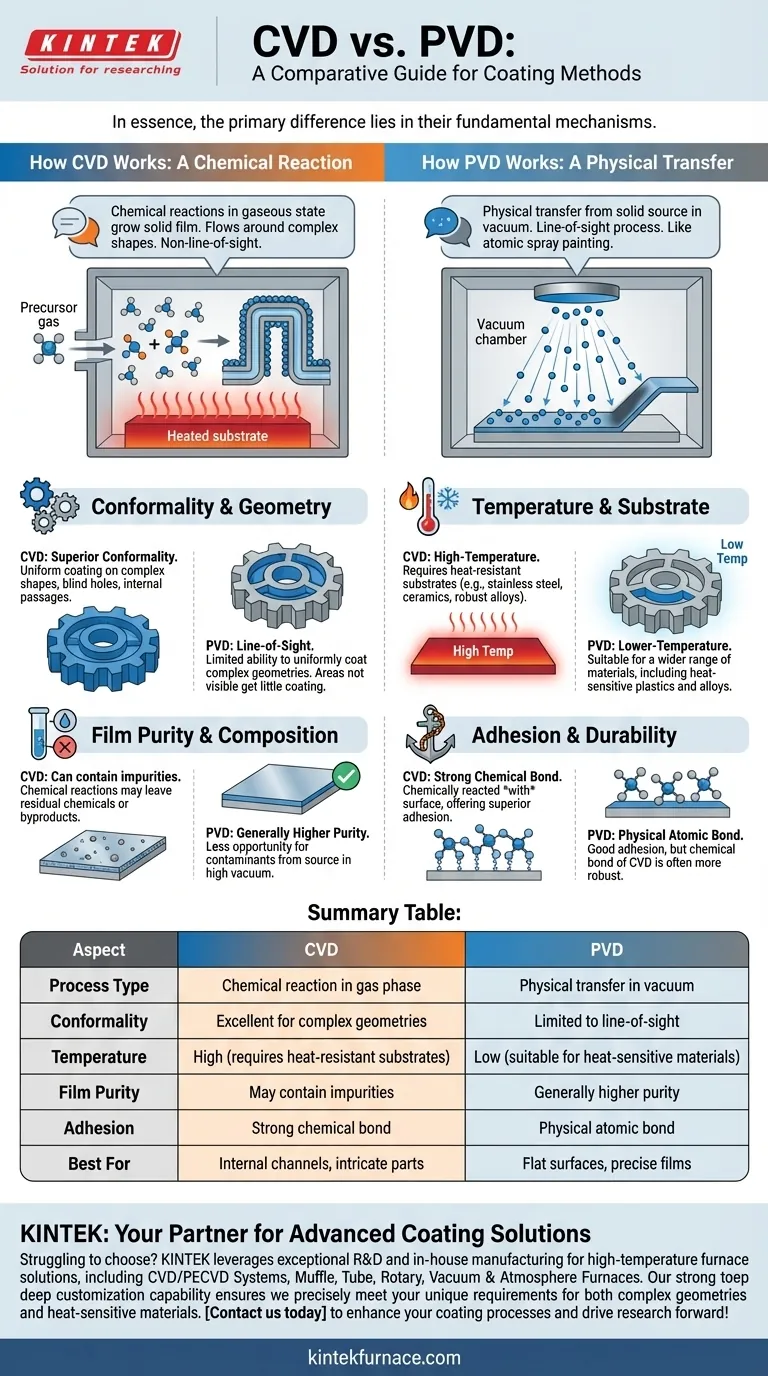

Em essência, a principal diferença entre a Deposição Química de Vapor (CVD) e a Deposição Física de Vapor (PVD) reside em seus mecanismos fundamentais. O CVD utiliza reações químicas em estado gasoso para formar uma película sólida sobre uma superfície aquecida, permitindo que o revestimento "flua" para dentro e ao redor de formas complexas. Em contraste, o PVD é um processo físico, de linha de visão, que transfere material de uma fonte sólida para um substrato a vácuo, semelhante a uma pintura em spray em nível atômico.

A escolha entre CVD e PVD não é sobre qual é "melhor", mas qual é o mais apropriado para a tarefa. O CVD se destaca por revestir uniformemente peças complexas e resistentes ao calor através de uma reação química, enquanto o PVD oferece um método de menor temperatura para depositar filmes excepcionalmente puros em superfícies dentro de sua linha de visão.

O Processo Fundamental: Químico vs. Físico

A distinção central que impulsiona todas as outras diferenças entre esses dois métodos é como o material de revestimento chega e se forma na superfície da peça, também conhecida como substrato.

Como o CVD Funciona: Uma Reação Química

CVD é um processo onde gases precursores voláteis são introduzidos em uma câmara de reação contendo um substrato aquecido.

A alta temperatura fornece a energia necessária para desencadear uma reação química entre os gases. Essa reação produz um novo material sólido que se deposita no substrato, formando uma película fina.

Como isso ocorre em estado gasoso, o revestimento pode permear toda a câmara, cobrindo uniformemente todas as superfícies expostas, incluindo canais internos complexos e geometrias intrincadas. Não é limitado pela linha de visão.

Como o PVD Funciona: Uma Transferência Física

PVD abrange uma família de métodos de deposição a vácuo onde um material fonte sólido ou líquido é vaporizado e então transportado para o substrato.

Este é um processo físico – nenhuma reação química é intencionada para formar o filme. O material é ejetado de uma fonte (o "alvo") e viaja em linha reta até impactar o substrato, onde condensa de volta em uma película sólida.

Essa natureza de linha de visão significa que o PVD é excelente para revestir superfícies planas ou suavemente curvadas, mas tem dificuldade em revestir reentrâncias, cantos vivos ou o interior de um tubo estreito.

Diferenciadores Chave de Desempenho

Compreender a diferença de processo ajuda a explicar os resultados práticos para sua peça. A decisão de usar CVD ou PVD depende dessas características chave de desempenho.

Conformidade e Geometria

CVD possui conformidade superior. Por depender de uma reação em fase gasosa, ele pode produzir uma espessura de revestimento altamente uniforme em peças com formas extremamente complexas, furos cegos e passagens internas.

PVD é um processo de linha de visão. Isso limita sua capacidade de revestir uniformemente geometrias complexas. Áreas não diretamente "visíveis" para o material fonte receberão pouco ou nenhum revestimento.

Temperatura e Compatibilidade com o Substrato

PVD é um processo de menor temperatura. Isso o torna adequado para uma ampla gama de materiais, incluindo plásticos sensíveis à temperatura, certas ligas e outros substratos que seriam danificados por altas temperaturas.

CVD é um processo de alta temperatura. O calor é necessário para impulsionar a reação química. Isso limita seu uso a substratos que podem suportar essas temperaturas elevadas, como aço inoxidável, cerâmicas e certas ligas robustas.

Pureza e Composição do Filme

PVD geralmente produz filmes de maior pureza. Uma vez que é uma transferência física de um material fonte conhecido em alto vácuo, há menos oportunidade para contaminantes ou subprodutos serem incorporados ao filme. Isso permite um controle preciso sobre as propriedades do revestimento.

Filmes CVD podem conter impurezas. As reações químicas às vezes podem ser incompletas ou ter reações secundárias, potencialmente deixando produtos químicos residuais ou subprodutos no revestimento final.

Adesão e Durabilidade

CVD cria uma ligação química forte. O revestimento não está apenas sobre a superfície; ele reage quimicamente com a superfície. Isso geralmente resulta em adesão superior.

Filmes PVD aderem através de ligação atômica, mas é uma ligação física. Embora a adesão PVD seja muito boa para a maioria das aplicações, a ligação química formada pelo CVD é frequentemente considerada mais robusta.

Compreendendo as Trocas e Limitações

Nenhum processo é perfeito. Escolher corretamente significa estar ciente dos compromissos inerentes a cada método.

A Restrição de Alta Temperatura do CVD

A principal desvantagem do CVD é sua dependência de altas temperaturas. Isso desqualifica imediatamente muitos materiais e pode alterar as propriedades do próprio substrato.

A Limitação de Linha de Visão do PVD

Para PVD, a principal limitação é a geometria. Se você precisa revestir o interior de um componente ou uma peça com características profundas e estreitas, o PVD muitas vezes não é uma opção viável sem mecanismos complexos e caros de rotação de peças.

Complexidade do Processo e Segurança

Os processos de CVD podem ser mais complexos, envolvendo o gerenciamento de gases precursores reativos e, por vezes, perigosos. Isso requer protocolos de segurança rigorosos. O PVD é mecanicamente mais simples e geralmente apresenta menos riscos químicos.

Mascaramento e Revestimento Seletivo

É muito difícil mascarar áreas em uma peça para evitar o revestimento durante um processo de CVD, pois o gás reativo penetrará em quase todos os lugares. O PVD, sendo de linha de visão, é muito mais fácil de mascarar para revestimento seletivo.

Fazendo a Escolha Certa para Sua Aplicação

Seu objetivo específico ditará a tecnologia de revestimento ideal. Use estas diretrizes para tomar uma decisão clara.

- Se seu foco principal é revestir geometrias internas complexas: CVD é a escolha correta devido à sua natureza sem linha de visão e excelente conformidade.

- Se seu foco principal é revestir materiais sensíveis ao calor: PVD é a escolha necessária porque opera em temperaturas significativamente mais baixas.

- Se seu foco principal é atingir a maior pureza de filme possível: PVD oferece controle mais preciso e um ambiente de deposição mais limpo.

- Se seu foco principal é criar a ligação química mais forte possível para um substrato resistente ao calor: CVD fornece adesão superior através de sua reação química com a superfície.

Ao entender esses princípios fundamentais, você pode selecionar com confiança o método de deposição que se alinha perfeitamente com seus objetivos de engenharia.

Tabela Resumo:

| Aspecto | CVD | PVD |

|---|---|---|

| Tipo de Processo | Reação química em fase gasosa | Transferência física a vácuo |

| Conformidade | Excelente para geometrias complexas | Limitado à linha de visão |

| Temperatura | Alta (requer substratos resistentes ao calor) | Baixa (adequado para materiais sensíveis ao calor) |

| Pureza do Filme | Pode conter impurezas | Geralmente maior pureza |

| Adesão | Forte ligação química | Ligação atômica física |

| Melhor Para | Canais internos, peças intrincadas | Superfícies planas, filmes precisos |

Com dificuldade em escolher entre CVD e PVD para as necessidades de revestimento do seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD, Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais únicas, seja você trabalhando com geometrias complexas ou materiais sensíveis ao calor. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar seus processos de revestimento e impulsionar sua pesquisa!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

As pessoas também perguntam

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas