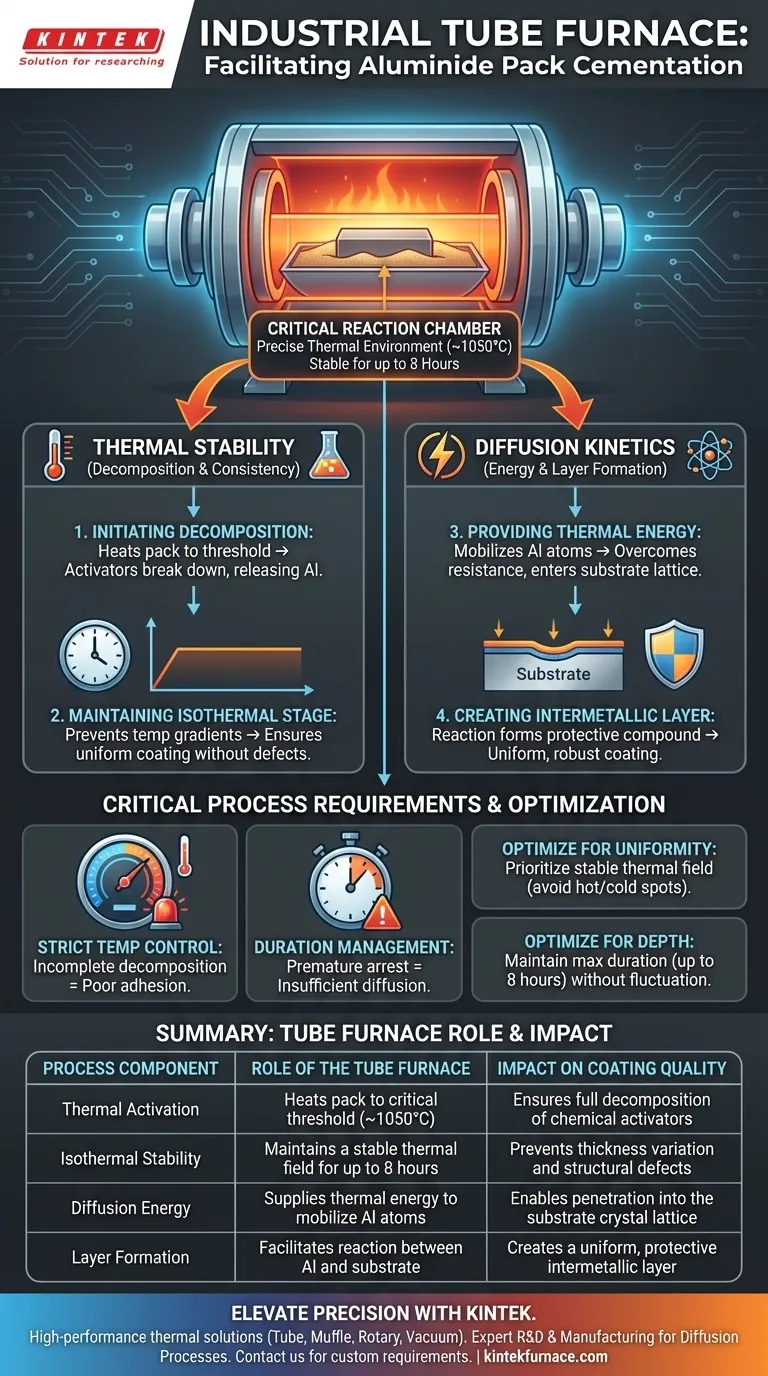

Um forno tubular industrial serve como a câmara de reação crítica para a cimentação em pacote, fornecendo o ambiente térmico preciso necessário para depositar revestimentos protetores. Ele facilita esse processo mantendo uma temperatura estável, tipicamente em torno de 1050°C, que desencadeia a decomposição química dos ativadores e fornece a energia necessária para impulsionar os átomos de alumínio para um substrato.

O forno tubular garante a qualidade do revestimento, mantendo um ambiente isotérmico estritamente controlado. Essa exposição prolongada ao calor é o principal motor que decompõe os agentes químicos e força a difusão do alumínio, resultando em uma camada intermetálica uniforme.

O Papel da Estabilidade Térmica

Iniciando a Decomposição Química

A função principal do forno é aquecer o pacote de pó até um limiar de reação crítico.

Em altas temperaturas específicas, o forno garante a decomposição eficaz dos ativadores misturados no pacote. Essa quebra química é o primeiro passo para liberar o alumínio para deposição.

Mantendo o Estágio Isotérmico

O sucesso na cimentação em pacote depende da consistência ao longo do tempo, não apenas da temperatura de pico.

O forno tubular é projetado para manter um campo térmico estável por longos períodos, geralmente durando até 8 horas. Essa estabilidade evita gradientes de temperatura que poderiam levar a uma espessura de revestimento irregular ou defeitos estruturais.

Impulsionando a Cinética de Difusão

Fornecendo Energia Térmica

Uma vez que o alumínio é liberado do pacote, ele requer energia significativa para penetrar no material base.

O forno fornece a energia térmica necessária para mobilizar os átomos de alumínio. Esse calor permite que os átomos superem a resistência física e migrem efetivamente para a rede cristalina do substrato, como o molibdênio.

Criando a Camada Intermetálica

O objetivo final desta aplicação térmica é a formação de um novo composto.

Ao manter o calor elevado, o forno permite a reação entre o alumínio em difusão e o substrato. Isso resulta na formação de uma camada de composto intermetálico uniforme, que fornece as propriedades protetoras desejadas.

Requisitos Críticos do Processo

Controle Rigoroso de Temperatura

A eficácia do processo é binária; depende inteiramente da precisão do forno.

Se o forno não conseguir manter um ambiente de alta temperatura estritamente controlado (por exemplo, 1050°C), a decomposição do ativador pode ser incompleta. Isso leva a uma adesão inadequada do revestimento ou proteção insuficiente.

Gerenciamento de Duração

A profundidade e a qualidade do revestimento são diretamente proporcionais ao tempo gasto em temperatura.

O forno deve operar de forma confiável durante estágios isotérmicos prolongados. Interromper esse tempo, ou experimentar flutuações durante o ciclo de 8 horas, interromperá o processo de difusão prematuramente.

Otimizando a Estratégia de Revestimento

Se o seu foco principal é a Uniformidade do Revestimento: Certifique-se de que a calibração do seu forno priorize um campo térmico estável para evitar pontos quentes ou zonas frias dentro do tubo.

Se o seu foco principal é a Profundidade de Difusão: Concentre-se na capacidade do forno de manter o estágio isotérmico pela duração máxima necessária (até 8 horas) sem flutuação.

A precisão na aplicação de calor é a diferença entre uma camada superficial e um revestimento robusto de grau industrial.

Tabela Resumo:

| Componente do Processo | Papel do Forno Tubular | Impacto na Qualidade do Revestimento |

|---|---|---|

| Ativação Térmica | Aquece o pacote até o limiar crítico (~1050°C) | Garante a decomposição completa dos ativadores químicos |

| Estabilidade Isotérmica | Mantém um campo térmico estável por até 8 horas | Previne variação de espessura e defeitos estruturais |

| Energia de Difusão | Fornece energia térmica para mobilizar átomos de alumínio | Permite a penetração na rede cristalina do substrato |

| Formação de Camada | Facilita a reação entre Al e substrato | Cria uma camada intermetálica uniforme e protetora |

Eleve sua Precisão de Revestimento com a KINTEK

Desbloqueie proteção superior de materiais com as soluções térmicas de alto desempenho da KINTEK. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece sistemas Tubulares, Mufla, Rotativos e a Vácuo especializados, projetados para atender às rigorosas demandas dos processos de cimentação em pacote e difusão.

Se você precisa de controle isotérmico preciso para revestimentos de alumineto ou um sistema CVD totalmente personalizável para necessidades de pesquisa exclusivas, nossa equipe de engenharia garante que seu laboratório esteja equipado para a excelência.

Pronto para otimizar seus resultados de tratamento térmico? Entre em contato conosco hoje mesmo para discutir seus requisitos de forno personalizados.

Guia Visual

Referências

- Jurica Filipovic, Matthias Oechsner. Thermokinetic Modeling Approach for Aluminide Diffusion Coatings on Molybdenum Substrates. DOI: 10.1002/adem.202500293

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1400℃ Forno de mufla para laboratório

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Por que tubos de quartzo fundido de alta pureza selados a vácuo são utilizados como recipientes de reação para a síntese de complexos PTI/Cu?

- Quais condições ambientais críticas um forno tubular fornece para a ciclagem térmica de rochas vulcânicas? Guia Especializado

- Qual é a função das ampolas de quartzo seladas na síntese de Se80In5Te6Sb9? Garanta Pureza e Precisão

- Qual é a função de um Forno de Tubo de Quartzo na oxidação térmica seca de wafers de silício? Melhore a Qualidade do seu Óxido

- Qual é a função de um Forno Tubular na síntese de carboneto de molibdênio? Mestre na Carbonização de Catalisadores

- Qual é a importância do processo de calcinação usando um forno de resistência tubular? Otimizar a Ativação de Catalisadores de Boro

- Quais são as principais vantagens do design de um forno tubular?Aquecimento de precisão num pacote compacto

- Quais são as funções técnicas de um forno tubular industrial para carbonização de ZIF-8? Domine a Pirólise Precisa