O aquecimento elétrico garante uma ignição estável por meio de regulação térmica precisa e entrega de energia consistente. Utilizando resistências de aquecimento de alta potência gerenciadas por controladores de temperatura avançados, o sistema gera uma fonte de calor contínua e constante diretamente nos canais de gaseificação. Essa configuração garante que o carvão atinja sua temperatura crítica de ignição por condução interna para externa constante antes que o oxigênio seja introduzido para acionar a reação.

A principal vantagem de um sistema de ignição elétrica é o desacoplamento da geração de calor da combustão. Ele estabelece primeiro as condições termodinâmicas necessárias, garantindo que, quando o oxigênio for finalmente introduzido, a reação química seja imediata, estável e previsível.

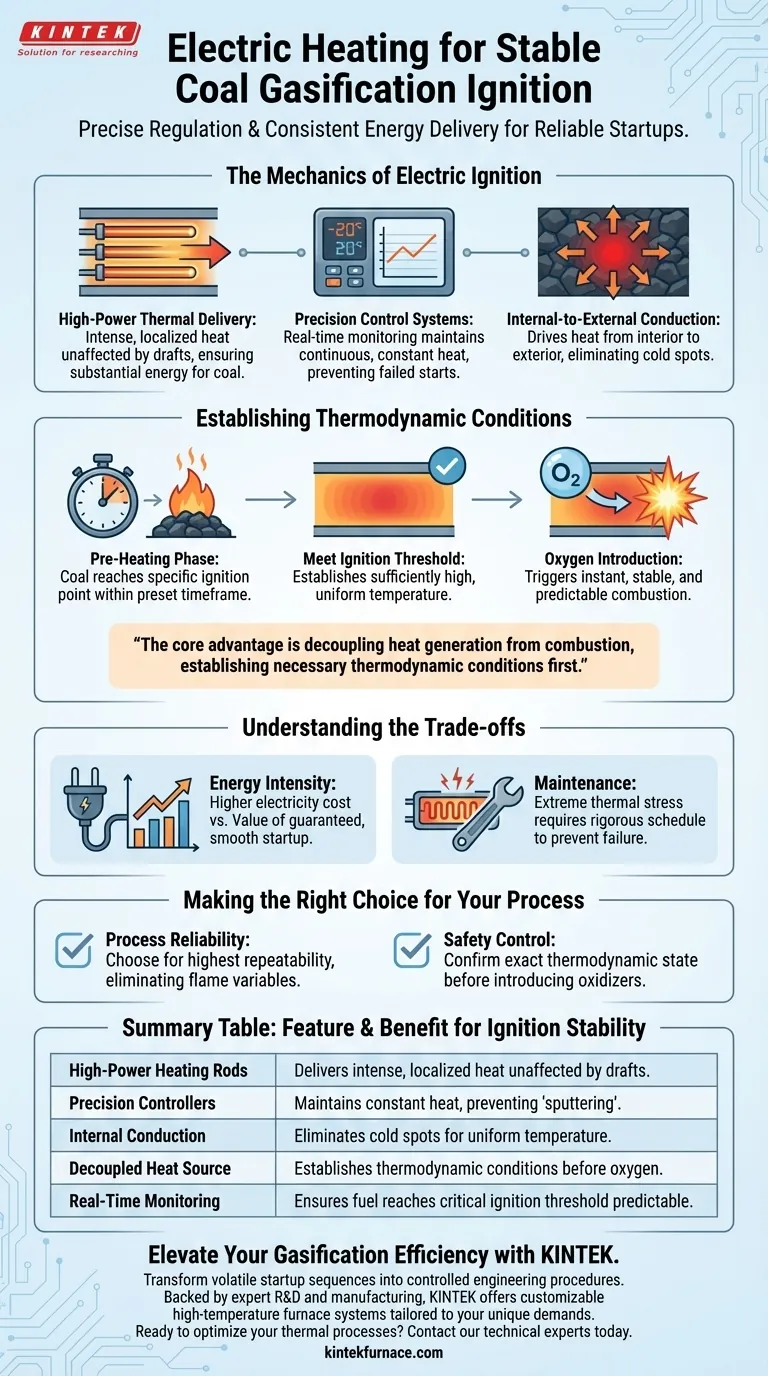

A Mecânica da Ignição Elétrica

Entrega Térmica de Alta Potência

A base deste sistema reside no uso de resistências de aquecimento de alta potência. Esses componentes são embutidos nos canais de gaseificação para fornecer a energia substancial necessária para aquecer uma massa densa de carvão. Ao contrário das chamas piloto, essas resistências fornecem uma carga térmica localizada e intensa que não é suscetível a correntes de ar ou flutuações de pressão.

Sistemas de Controle de Precisão

Potência bruta é ineficaz sem regulação. As resistências de aquecimento são combinadas com controladores de temperatura precisos que monitoram o ambiente térmico em tempo real. Isso garante que a fonte de calor permaneça contínua e constante, evitando quedas de temperatura que poderiam levar a uma ignição falha ou "intermitente".

Condução Interna para Externa

A estabilidade é alcançada por meio da direção da transferência de calor. O sistema é configurado para impulsionar a condução de calor constante do interior do leito de carvão para o exterior. Isso evita a formação de pontos frios no núcleo, que são uma causa comum de gaseificação instável durante a fase de partida.

Estabelecendo Condições Termodinâmicas

Atingindo o Limiar de Ignição

O objetivo principal da fase de pré-aquecimento é levar o carvão ao seu ponto de ignição específico. O sistema elétrico permite que os operadores atinjam isso dentro de um prazo predefinido. Essa previsibilidade é essencial para sincronizar o processo de ignição com outras operações da planta.

O Papel da Introdução de Oxigênio

O sistema elétrico prepara o ambiente, mas não aciona a reação por si só. Ele cria as condições termodinâmicas necessárias — especificamente, uma temperatura suficientemente alta e uniforme. Uma vez que essa linha de base térmica seja estabelecida, o oxigênio é introduzido, fazendo com que o carvão pré-aquecido reaja instantaneamente e mantenha uma combustão estável.

Compreendendo os Compromissos

Intensidade Energética

Embora altamente estável, o aquecimento elétrico pode ser intensivo em energia em comparação com queimadores de combustível auxiliares. Os operadores devem ponderar o custo da eletricidade contra o valor de uma partida garantida e suave.

Manutenção dos Elementos de Aquecimento

As resistências de aquecimento estão sujeitas a estresse térmico extremo e potencial corrosão química dentro do gaseificador. Isso requer um cronograma de manutenção rigoroso para garantir que as resistências não falhem no meio da sequência de ignição.

Fazendo a Escolha Certa para o Seu Processo

Para determinar se um sistema de aquecimento elétrico atende aos seus requisitos de gaseificação, considere suas prioridades operacionais:

- Se seu foco principal é a confiabilidade do processo: O sistema elétrico oferece o mais alto nível de repetibilidade, eliminando as variáveis associadas à ignição baseada em chama.

- Se seu foco principal é o controle de segurança: Controladores de temperatura precisos permitem que você confirme que o combustível está no estado termodinâmico exato necessário antes de introduzir oxidantes.

Ao padronizar o ambiente térmico antes da combustão, a ignição elétrica transforma um processo de partida volátil em um procedimento de engenharia controlado.

Tabela Resumo:

| Recurso | Benefício para Estabilidade de Ignição |

|---|---|

| Resistências de Aquecimento de Alta Potência | Fornece calor intenso e localizado, não afetado por correntes de ar ou pressão. |

| Controladores de Precisão | Mantém uma fonte de calor constante para evitar partidas "intermitentes" ou falhas. |

| Condução Interna | Elimina pontos frios no leito de carvão para distribuição uniforme de temperatura. |

| Fonte de Calor Desacoplada | Estabelece condições termodinâmicas antes que o oxigênio seja introduzido para reação instantânea. |

| Monitoramento em Tempo Real | Garante que o combustível atinja o limiar crítico de ignição de forma previsível. |

Eleve a Eficiência da Sua Gaseificação com a KINTEK

Ignição instável leva a tempo de inatividade caro e riscos de segurança. Na KINTEK, fornecemos a expertise térmica especializada necessária para transformar sequências de partida voláteis em procedimentos de engenharia controlados e repetíveis.

Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de fornos de alta temperatura personalizáveis — incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD — adaptados para atender às demandas termodinâmicas exclusivas de sua aplicação laboratorial ou industrial. Nossas soluções de aquecimento de precisão garantem que seus materiais atinjam os limiares de temperatura exatos com consistência incomparável.

Pronto para otimizar seus processos térmicos? Entre em contato com nossos especialistas técnicos hoje mesmo para discutir seus requisitos de aquecimento personalizados!

Guia Visual

Referências

- Lele Feng, Jiaxuan Sun. H2 production in underground coal gasification with pretreatment by non-focusing microwave. DOI: 10.3389/fchem.2025.1586267

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Por que o uso combinado de um termopar e um registrador de temperatura é necessário no EPT? Garanta um controle térmico preciso

- Como funciona o aquecimento Joule em elementos de aquecimento? Domine a Geração Eficiente de Calor para o Seu Laboratório

- O que causa o lascamento (spalling) em elementos de aquecimento de MoSi2 e como isso pode ser resolvido? Evite Danos e Prolongue a Vida Útil do Elemento

- Por que um alto ponto de fusão é uma característica desejável para um elemento de aquecimento cerâmico? Garanta segurança e desempenho

- Onde são usados os elementos de aquecimento? Da sua cozinha à fabricação de alta tecnologia

- Por que são necessários termopares externos e internos para pirólise? Otimize o Monitoramento da Sua Reação Térmica

- Quais são os tipos comuns e as temperaturas de trabalho correspondentes para elementos de aquecimento MoSi2? Escolha o Elemento Certo para o Seu Processo

- Como os resistores e os elementos de aquecimento se relacionam com a conversão de energia elétrica? Descubra os segredos da geração eficiente de calor