Em sua essência, um alto ponto de fusão é desejável para um elemento de aquecimento cerâmico porque determina diretamente a temperatura máxima de operação do elemento. Isso permite que ele gere calor intenso de forma segura e eficiente sem derreter, o que causaria falha catastrófica.

O propósito fundamental de um elemento de aquecimento é atingir temperaturas extremamente altas sem se destruir. Um alto ponto de fusão fornece a margem de segurança essencial, garantindo que o elemento permaneça fisicamente estável e funcional bem acima de sua temperatura de operação necessária.

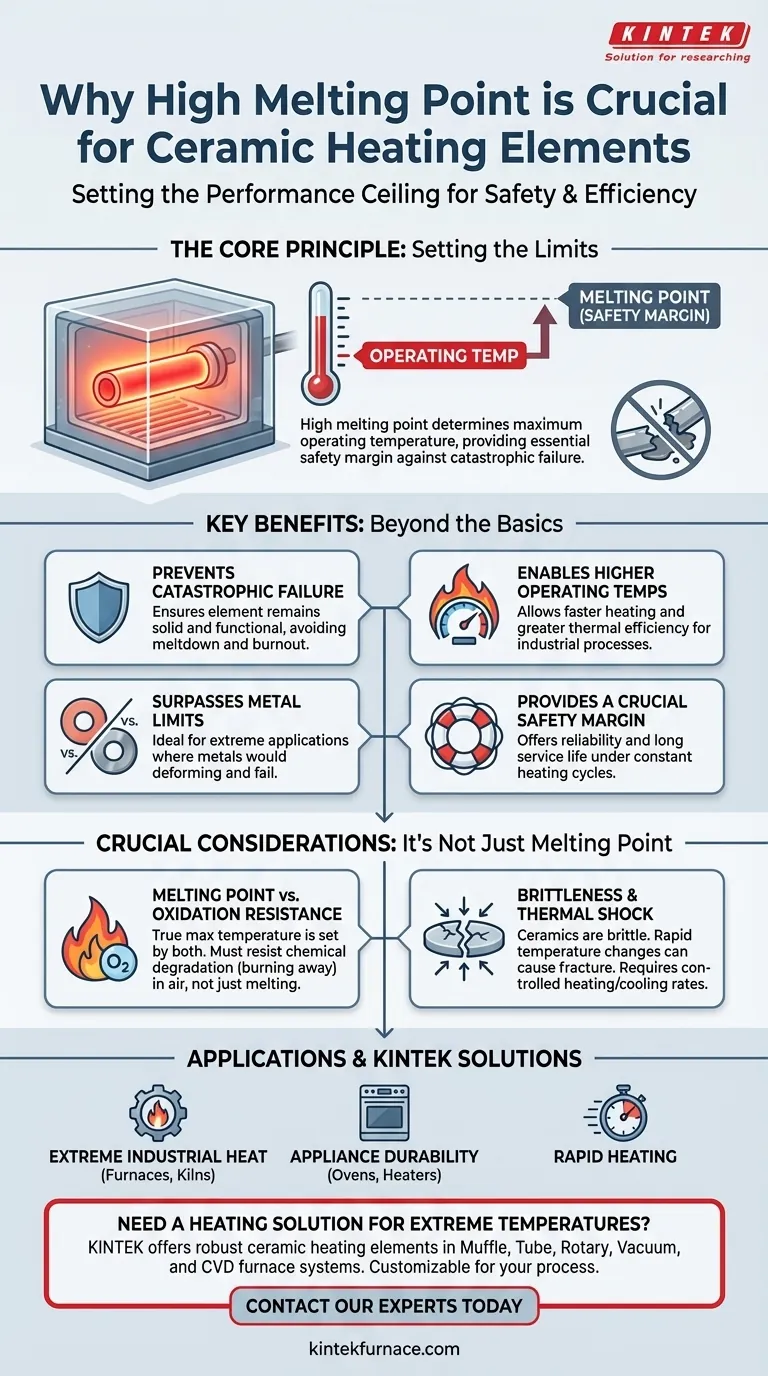

O Princípio Central: Definindo o Teto de Desempenho

O ponto de fusão de um material é um limite físico fundamental. Para um componente projetado especificamente para gerar calor, esse limite é o fator mais crítico que define seu desempenho e confiabilidade.

Prevenindo Falha Catastrófica

O modo de falha mais comum para qualquer elemento de aquecimento é a "queima", que ocorre quando ele atinge uma temperatura que compromete sua integridade estrutural.

Um alto ponto de fusão garante que a cerâmica permaneça um sólido estável, mesmo quando incandescente. Isso impede que o elemento se deforme, liquefaça e, finalmente, quebre o circuito elétrico.

Permitindo Temperaturas de Operação Mais Altas

A principal vantagem de uma alta temperatura de operação é a eficiência. Quanto mais quente um elemento puder ficar, mais energia térmica ele poderá irradiar e conduzir para seus arredores.

Isso permite que dispositivos como fornos industriais, estufas e fornos de alto desempenho atinjam suas temperaturas alvo de forma rápida e eficaz.

A Vantagem Clara Sobre os Metais

Embora muitos metais sejam excelentes condutores, seus pontos de fusão relativamente mais baixos criam um teto de desempenho que as cerâmicas superam facilmente.

É por isso que as cerâmicas são o material de escolha para as aplicações mais exigentes e de alta temperatura, onde elementos metálicos simplesmente derreteriam e falhariam.

Entendendo as Considerações Chave

Um alto ponto de fusão é a característica mais importante, mas não funciona isoladamente. Outras propriedades do material são críticas para o desempenho no mundo real.

Ponto de Fusão vs. Resistência à Oxidação

A verdadeira temperatura máxima de operação é definida por dois fatores: o ponto de fusão e a resistência à oxidação do material.

Na presença de ar, alguns materiais podem degradar quimicamente ou "queimar" em temperaturas muito abaixo de seu ponto de fusão. Um elemento cerâmico superior deve resistir tanto ao calor quanto ao ataque químico.

Fragilidade e Choque Térmico

A principal troca pela resistência a temperaturas extremas das cerâmicas é sua fragilidade. Ao contrário dos metais que se dobram, as cerâmicas podem rachar.

Os engenheiros devem projetar sistemas que aqueçam e esfriem em taxas controladas para evitar choque térmico, onde mudanças rápidas de temperatura podem fazer com que o elemento se fracture.

Como Aplicar Isso à Sua Aplicação

A escolha do elemento certo requer a correspondência de suas propriedades de material às demandas da tarefa.

- Se o seu foco principal é calor industrial extremo (fornos, estufas): Um alto ponto de fusão é o ponto de partida inegociável tanto para o desempenho operacional quanto para a segurança.

- Se o seu foco principal é a durabilidade de eletrodomésticos (fornos, aquecedores de água): Um alto ponto de fusão fornece uma margem de segurança crucial e garante uma longa vida útil sob ciclos constantes de aquecimento e resfriamento.

- Se o seu foco principal é o aquecimento rápido: Selecione um elemento que não apenas possa atingir uma alta temperatura rapidamente, mas que também seja projetado para suportar o choque térmico de fazê-lo.

Em última análise, um alto ponto de fusão é a propriedade fundamental que permite que um elemento de aquecimento cerâmico cumpra seu propósito principal de forma segura e confiável.

Tabela Resumo:

| Benefício Chave | Por que Importa |

|---|---|

| Previne Falha Catastrófica | Garante que o elemento permaneça sólido e funcional, evitando o derretimento. |

| Permite Temperaturas de Operação Mais Altas | Permite aquecimento mais rápido e maior eficiência térmica. |

| Fornece uma Margem de Segurança Crucial | Oferece confiabilidade e longa vida útil sob calor intenso. |

| Supera os Limites dos Elementos Metálicos | Ideal para aplicações extremas onde os metais falhariam. |

Precisa de uma solução de aquecimento que possa lidar com temperaturas extremas?

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de fornos Muffle, Tube, Rotary, Vacuum e CVD, todos com robustos elementos de aquecimento cerâmico projetados para desempenho e durabilidade em altas temperaturas. Nossos fornos de laboratório de alta temperatura são personalizáveis para atender aos seus requisitos de processo exclusivos.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções de aquecimento de alto desempenho podem aprimorar a segurança e a eficiência de sua aplicação.

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade