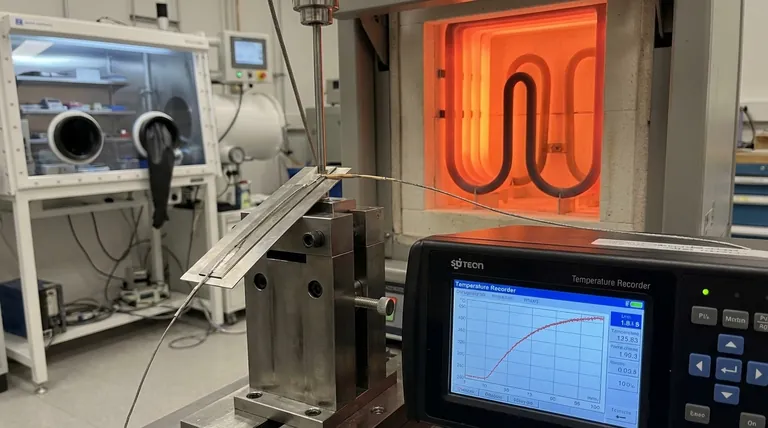

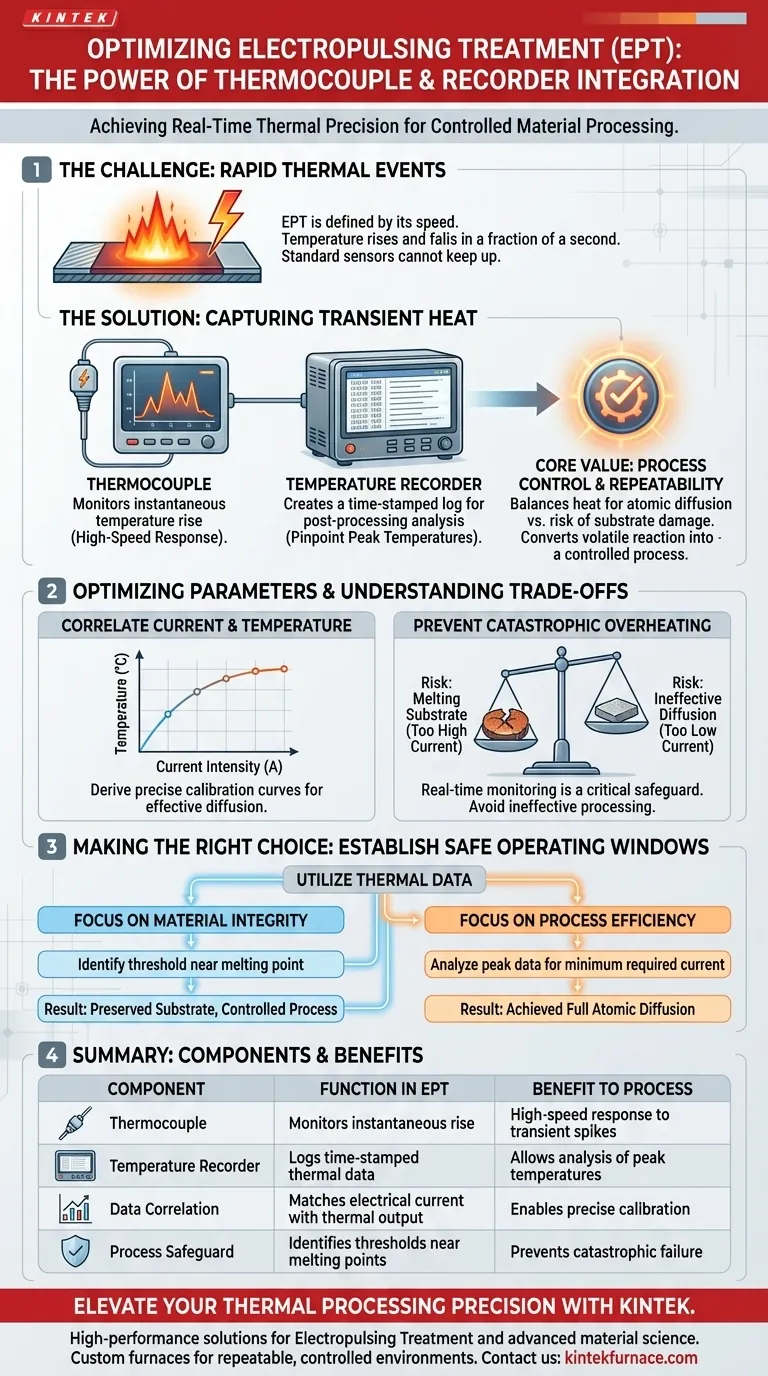

A precisão térmica em tempo real é inegociável no processamento rápido de materiais. No Tratamento Eletropulsivo (EPT), o uso combinado de um termopar e um registrador de temperatura é necessário para monitorar o aumento instantâneo da temperatura dentro das tiras compostas. Como o tratamento ocorre em uma duração extremamente curta, essa configuração específica de instrumentação é a única maneira de capturar com precisão as temperaturas de pico em relação à corrente aplicada.

O valor central dessa configuração é o controle do processo: ela fornece os dados necessários para equilibrar o calor necessário para a difusão atômica em relação ao risco de destruir o substrato.

O Desafio do Processamento Térmico Rápido

Capturando Picos de Calor Transientes

O Tratamento Eletropulsivo é definido pela sua velocidade. A temperatura dentro do material sobe e desce em uma fração de segundo. Sensores térmicos padrão geralmente não têm tempo de resposta para registrar essas mudanças rápidas com precisão.

A Necessidade de Gravação

Uma simples leitura é insuficiente para o EPT porque os valores mudam muito rapidamente para observação humana. O registrador de temperatura cria um registro com marcação de tempo do evento térmico. Isso permite que os pesquisadores identifiquem a temperatura de pico exata atingida durante o pulso.

Otimizando Parâmetros do Processo

Correlacionando Corrente e Temperatura

Para controlar o EPT, os operadores devem entender a relação entre a entrada elétrica e a saída térmica. Ao plotar os dados de temperatura em relação à intensidade da corrente, você pode derivar uma curva de calibração precisa para sua tira composta específica.

Alcançando Difusão Eficaz

O objetivo principal do EPT é muitas vezes facilitar a difusão entre as camadas do material. Isso requer atingir um limiar térmico específico. O feedback do termopar confirma que o processo gerou calor suficiente para ativar essa mudança de material.

Entendendo os Trade-offs

Prevenindo Superaquecimento Catastrófico

Há uma linha tênue entre tratar o material e destruí-lo. Se a intensidade da corrente for muito alta, a temperatura pode exceder o ponto de fusão do substrato de cobre. O monitoramento em tempo real atua como uma salvaguarda crítica para prevenir falhas estruturais.

Evitando Processamento Ineficaz

Por outro lado, o excesso de cautela pode levar a um desempenho insatisfatório. Se as temperaturas registradas forem muito baixas, o processo de difusão será insuficiente. Isso resulta em uma tira composta que carece das propriedades mecânicas ou elétricas desejadas.

Fazendo a Escolha Certa para o Seu Objetivo

Para utilizar o Tratamento Eletropulsivo de forma eficaz, você deve usar seus dados térmicos para estabelecer janelas operacionais seguras.

- Se o seu foco principal é a integridade do material: Use o registrador para identificar o limiar de corrente exato onde o substrato de cobre começa a se aproximar de seu ponto de fusão.

- Se o seu foco principal é a eficiência do processo: Analise os dados de temperatura de pico para determinar a intensidade mínima de corrente necessária para alcançar a difusão atômica completa.

A medição precisa converte o EPT de uma reação volátil em um processo de engenharia controlado e repetível.

Tabela Resumo:

| Recurso | Função no Tratamento Eletropulsivo (EPT) | Benefício para o Processo |

|---|---|---|

| Termopar | Monitora o aumento instantâneo da temperatura nas tiras compostas. | Fornece resposta de alta velocidade a picos de calor transientes. |

| Registrador de Temperatura | Registra dados térmicos com marcação de tempo durante o pulso. | Permite a análise de temperaturas de pico pós-processamento. |

| Correlação de Dados | Corresponde a intensidade da corrente elétrica com a saída térmica. | Permite calibração precisa para tipos específicos de material. |

| Salvaguarda do Processo | Identifica limiares próximos aos pontos de fusão do material. | Previne falha catastrófica do substrato ou danos estruturais. |

Eleve a Precisão do Seu Processamento Térmico com a KINTEK

Não deixe que eventos térmicos rápidos comprometam a integridade do seu material. A KINTEK fornece soluções de laboratório de alto desempenho projetadas para atender às rigorosas demandas do Tratamento Eletropulsivo e da ciência de materiais avançada. Apoiados por P&D e fabricação de especialistas, oferecemos uma linha abrangente de sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD, todos personalizáveis às suas especificações exclusivas.

Seja otimizando a difusão atômica ou estabelecendo janelas operacionais seguras para substratos sensíveis, nossos fornos de alta temperatura garantem o ambiente repetível e controlado que sua pesquisa exige.

Pronto para alcançar um controle de processo superior? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de forno personalizado.

Guia Visual

Referências

- Zefeng Wang, Wangzhe Du. Effect of Electric Pulse Treatment on the Interfacial Properties of Copper/304 Stainless Steel Composite Thin Strips Fabricated by Roll Bonding. DOI: 10.3390/met15020112

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Braçadeira de três secções para corrente de vácuo de libertação rápida em aço inoxidável

As pessoas também perguntam

- Quais são as principais vantagens dos elementos de aquecimento de Carbeto de Silício? Desbloqueie Confiabilidade e Eficiência em Altas Temperaturas

- Qual é a vida útil típica dos elementos de aquecimento tipo 1700 MoSi2 em diferentes temperaturas? Maximize a Longevidade do Elemento

- Por que é necessário um tratamento térmico de 800°C para catalisadores M1/CeO2? Captura de Átomos Mestres para Estabilidade Superior

- Quais são as vantagens das ligas de níquel? Alcance Desempenho Inigualável em Ambientes Extremos

- Quais são as propriedades e aplicações do Dissiliceto de Molibdênio (MoSi₂)? Descubra Sua Estabilidade em Altas Temperaturas e Usos

- Quais são os benefícios de resistência mecânica e durabilidade dos elementos de aquecimento de SiC? Maximize o Tempo de Atividade e a Confiabilidade

- Como os materiais de coeficiente térmico positivo (PTC) funcionam como elementos de aquecimento? Descubra o Aquecimento Autorregulável para Segurança e Eficiência

- Como funciona um aquecedor de grafite? Alcançando Temperaturas Extremas Acima de 2000°C