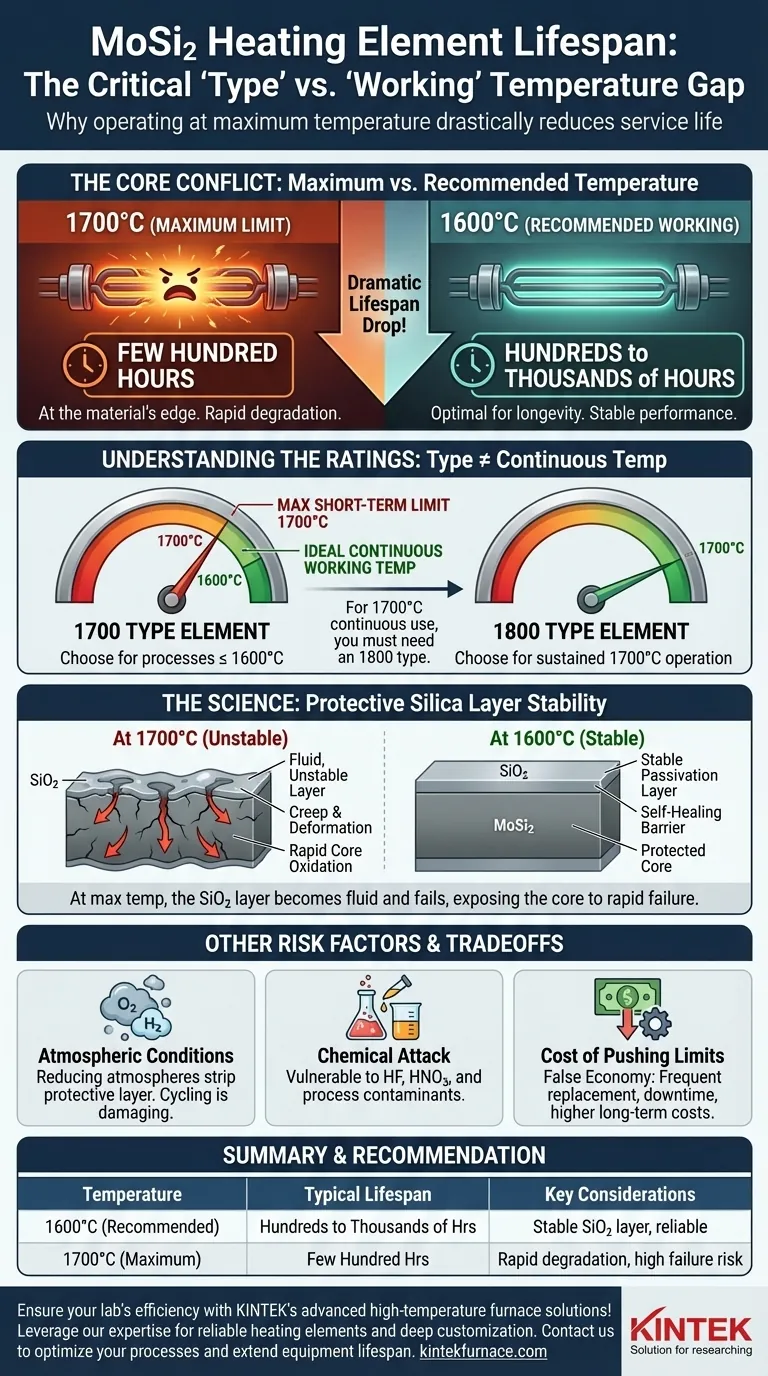

Na sua temperatura de operação recomendada, um elemento de aquecimento de Dissiliceto de Molibdênio (MoSi₂) tipo 1700 pode durar centenas ou até milhares de horas. No entanto, quando levado à sua temperatura máxima nominal de 1700°C, sua vida útil cai drasticamente para apenas algumas centenas de horas. Esta redução significativa destaca a diferença crítica entre uma temperatura de operação contínua e um limite máximo.

A conclusão crucial é que o número do "tipo" de um elemento (por exemplo, 1700) representa sua temperatura máxima de curto prazo, e não sua temperatura de operação contínua ideal. Para longevidade e confiabilidade, você deve operar o elemento em sua temperatura de "trabalho" recomendada, que é tipicamente 100°C mais baixa.

A Diferença Entre Temperatura de 'Tipo' e de 'Trabalho'

Um ponto comum de confusão é a distinção entre o tipo de um elemento e sua temperatura prática de trabalho. Entender isso é a chave para gerenciar a vida útil do elemento e a confiabilidade do forno.

### O Que "Tipo 1700" Realmente Significa

A designação "tipo 1700" refere-se à temperatura máxima que o elemento pode suportar, tipicamente por curtos períodos. Não significa que ele foi projetado para operação contínua e de longo prazo a 1700°C.

A temperatura de trabalho contínua recomendada para um elemento tipo 1700 é de 1600°C. Operar a esta temperatura equilibra o desempenho com uma longa vida útil.

### O Papel do Elemento "Tipo 1800"

Para aplicações que exigem operação sustentada a 1700°C, um elemento "tipo 1800" é a escolha correta. Sua temperatura de trabalho contínua recomendada é de 1700°C, fornecendo a durabilidade e a margem térmica necessárias para um desempenho confiável nesse nível.

Como a Temperatura Governa a Vida Útil do Elemento MoSi₂

A vida útil de um elemento MoSi₂ está diretamente ligada à estabilidade de uma camada superficial protetora. Temperaturas elevadas colocam essa camada sob estresse extremo, acelerando a degradação e a falha.

### A Camada Protetora de Sílica (SiO₂)

Em altas temperaturas em uma atmosfera oxidante (como ar), os elementos MoSi₂ formam uma fina camada vítrea de sílica (SiO₂) em sua superfície. Esta camada de passivação é autocurável e atua como uma barreira, impedindo que o núcleo do elemento sofra oxidação adicional.

Esta camada protetora é a principal razão pela qual os elementos MoSi₂ têm uma vida útil tão longa e resistência à deformação em sua faixa de operação pretendida.

### Degradação na Temperatura Máxima

Quando você força um elemento tipo 1700 a 1700°C, você está operando no limite de seus limites materiais. Nessa temperatura, a camada protetora de SiO₂ torna-se menos estável e mais fluida.

Essa fluidez aumentada pode levar ao "creep" (deformação lenta) e torna a camada mais vulnerável à quebra, expondo o material do núcleo à oxidação rápida e à falha. É por isso que a vida útil despenca de milhares de horas a 1600°C para apenas algumas centenas de horas a 1700°C.

Compreendendo as Compensações e Outros Riscos

A temperatura de operação é o maior fator na vida útil do elemento, mas outras condições também podem causar falha prematura.

### O Custo de Levar ao Limite

Usar um elemento tipo 1700 a 1700°C pode parecer uma medida de economia de custos, mas leva a substituições frequentes, tempo de inatividade não programado e potenciais danos ao forno ou ao produto. A economia de curto prazo é rapidamente perdida devido a custos operacionais de longo prazo mais altos e instabilidade do processo.

### O Impacto das Condições Atmosféricas

A camada protetora de SiO₂ depende de um ambiente oxidante para se formar e se manter.

Operar em uma atmosfera redutora (como hidrogênio ou amônia craqueada) pode remover essa camada protetora. Ciclar entre condições redutoras e oxidantes é particularmente prejudicial, pois remove e tenta reformar repetidamente a camada, consumindo o material base do elemento e encurtando drasticamente sua vida útil.

### Ataque Químico e Contaminação

Embora resistentes a muitas substâncias, os elementos MoSi₂ são vulneráveis a certos produtos químicos. As referências observam que o ácido fluorídrico e o ácido nítrico atacam os elementos. Da mesma forma, vapores de processo ou contaminantes que reagem com a sílica podem degradar a camada protetora e acelerar a falha.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o elemento correto é um equilíbrio entre os requisitos do seu processo, orçamento e confiabilidade desejada.

- Se o seu foco principal é a confiabilidade para processos a 1600°C ou abaixo: Um elemento tipo 1700 é a escolha correta e mais econômica, oferecendo milhares de horas de operação estável.

- Se o seu foco principal é operar um forno consistentemente a 1700°C: Você deve usar um elemento tipo 1800 para garantir uma vida útil razoável e um desempenho previsível.

- Se você está tentando minimizar o custo inicial para um processo de 1700°C: Usar um elemento tipo 1700 é uma falsa economia que resultará em vida útil drasticamente reduzida, falhas frequentes e custos de longo prazo mais altos.

Em última análise, alinhar a temperatura de trabalho especificada do elemento com as necessidades do seu processo é a estratégia mais eficaz para garantir uma vida útil longa e confiável.

Tabela de Resumo:

| Temperatura | Vida Útil Típica | Considerações Principais |

|---|---|---|

| 1600°C (Recomendado) | Centenas a milhares de horas | Camada de SiO₂ estável, desempenho confiável |

| 1700°C (Máximo) | Algumas centenas de horas | Degradação rápida, alto risco de falha |

Garanta a eficiência do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios elementos e sistemas de aquecimento confiáveis, incluindo Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda atende precisamente a requisitos experimentais exclusivos, ajudando você a evitar tempo de inatividade dispendioso e a estender a vida útil do equipamento. Entre em contato conosco hoje para discutir como podemos otimizar seus processos de alta temperatura!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora