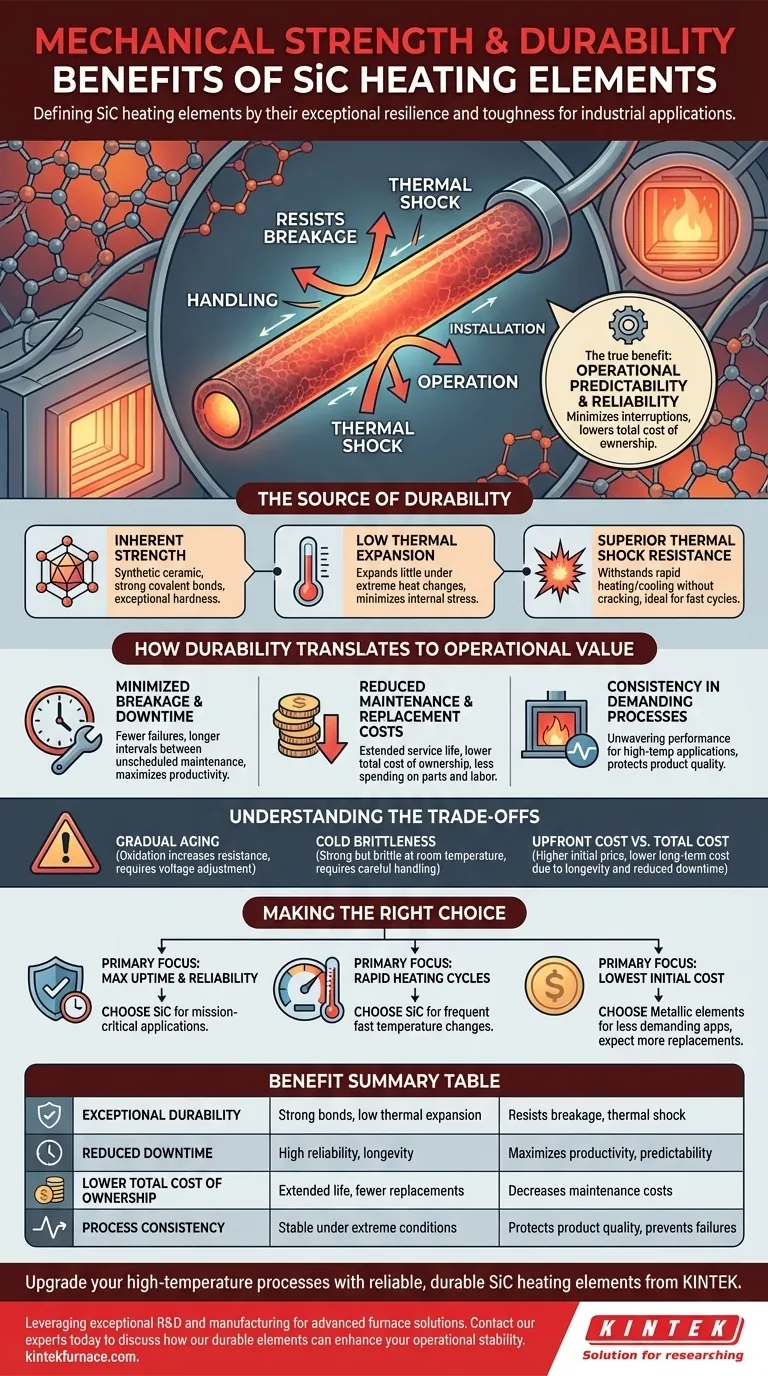

Em resumo, os elementos de aquecimento de Carboneto de Silício (SiC) são definidos por sua excepcional resistência mecânica e durabilidade. Essa tenacidade inerente os torna altamente resistentes à quebra durante o manuseio, instalação e operação. Como resultado, eles reduzem significativamente a frequência de substituições e os custos de manutenção e tempo de inatividade operacional associados, comuns em elementos de aquecimento mais frágeis.

O verdadeiro benefício da resistência mecânica do SiC não é apenas sua tenacidade física, mas sua contribuição para a previsibilidade operacional. Ao resistir ao choque térmico e ao estresse físico, esses elementos fornecem um nível de confiabilidade que minimiza interrupções de produção caras e reduz o custo total de propriedade.

A Fonte da Durabilidade do SiC

A notável durabilidade dos elementos de aquecimento de SiC não é uma característica única, mas o resultado de suas propriedades fundamentais do material. Compreender essas propriedades é fundamental para apreciar seu valor em ambientes industriais exigentes.

A Força Inerente do Material

O carboneto de silício é um material cerâmico sintético formado por fortes ligações covalentes. Essa estrutura atômica confere-lhe dureza e resistência física excepcionais, tornando-o inerentemente mais robusto do que muitos materiais alternativos.

Baixo Coeficiente de Expansão Térmica

Este é o fator mais crítico para a durabilidade em aplicações de aquecimento. Os elementos de SiC expandem e contraem muito pouco quando submetidos a mudanças extremas de temperatura. Essa propriedade minimiza o acúmulo de estresse interno durante os ciclos de aquecimento e resfriamento.

Resistência Superior ao Choque Térmico

O resultado direto da baixa expansão térmica é uma excelente resistência ao choque térmico. O elemento pode suportar taxas rápidas de aquecimento e resfriamento que fariam com que outras cerâmicas mais frágeis rachassem e falhassem. Isso é crucial para processos que exigem ciclos rápidos.

Como a Durabilidade se Traduz em Valor Operacional

As propriedades físicas do SiC criam benefícios tangíveis que impactam a eficiência, o custo e a produção. Para qualquer operação de alta temperatura, a confiabilidade é primordial.

Quebras e Tempos de Inatividade Minimizados

Menos falhas significam menos tempo de inatividade não programado. Como os elementos de SiC são menos propensos a quebrar devido a choque térmico ou vibração física, fornos e estufas podem funcionar por intervalos mais longos e previsíveis, maximizando a produtividade.

Custos de Manutenção e Substituição Reduzidos

A longevidade dos elementos de SiC diminui diretamente o custo total de propriedade. Embora o investimento inicial possa ser maior do que algumas alternativas, sua vida útil prolongada significa que você gasta menos em peças de reposição e na mão de obra necessária para instalá-las.

Consistência em Processos Exigentes

Processos de alta temperatura, como sinterização, fusão e tratamento térmico, exigem desempenho inabalável. A confiabilidade do SiC garante que o calor seja entregue de forma consistente, protegendo a qualidade do produto final e evitando falhas de lote caras devido a mau funcionamento do elemento.

Compreendendo as Compensações

Nenhum material é perfeito para todas as situações. A objetividade exige o reconhecimento das considerações operacionais que acompanham o uso de elementos de SiC.

Envelhecimento Gradual Através da Oxidação

Embora mecanicamente robustos, os elementos de SiC envelhecem. Ao longo de centenas ou milhares de horas em altas temperaturas, a superfície do elemento oxida lentamente. Esse processo aumenta sua resistência elétrica, o que deve ser compensado pelo aumento da voltagem para manter a mesma potência de saída.

Fragilidade Quando Frio

Como a maioria das cerâmicas avançadas, os elementos de SiC são fortes, mas podem ser frágeis à temperatura ambiente. Eles podem ser danificados ou quebrados por impactos mecânicos fortes, o que exige manuseio cuidadoso durante a instalação e manutenção.

Custo Inicial vs. Custo Total

Os elementos de aquecimento de SiC geralmente têm um preço de compra inicial mais alto em comparação com elementos metálicos como Kanthal (FeCrAl). A justificativa econômica reside inteiramente em um custo total de propriedade mais baixo, considerando sua vida útil mais longa e o alto custo do tempo de inatividade do processo.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão deve ser baseada em uma compreensão clara de seu objetivo operacional principal.

- Se seu foco principal é o máximo tempo de atividade e confiabilidade: O SiC é a escolha definitiva para aplicações de missão crítica onde o tempo de inatividade do forno leva a perdas financeiras significativas.

- Se seu foco principal são ciclos de aquecimento rápidos: A resistência superior ao choque térmico do SiC o torna ideal para processos que exigem mudanças de temperatura frequentes e rápidas.

- Se seu foco principal é o menor custo inicial possível: Elementos metálicos podem ser adequados para aplicações menos exigentes e de baixa temperatura, mas espere substituições mais frequentes e uma vida útil mais curta.

Escolher o elemento de aquecimento certo é um investimento na sua estabilidade operacional e sucesso a longo prazo.

Tabela Resumo:

| Benefício | Característica Chave | Impacto |

|---|---|---|

| Durabilidade Excepcional | Fortes ligações covalentes, baixa expansão térmica | Resiste à quebra e ao choque térmico |

| Tempo de Inatividade Reduzido | Alta confiabilidade e longevidade | Maximiza a produtividade e a previsibilidade operacional |

| Menor Custo Total de Propriedade | Vida útil prolongada, menos substituições | Diminui os custos de manutenção e substituição |

| Consistência do Processo | Desempenho estável em condições extremas | Protege a qualidade do produto e evita falhas de lote |

Atualize seus processos de alta temperatura com elementos de aquecimento de SiC confiáveis e duráveis da KINTEK.

Aproveitando P&D excepcional e fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais exclusivos.

Se seu foco principal é maximizar o tempo de atividade e garantir a consistência do processo em aplicações exigentes como sinterização ou tratamento térmico, nossas soluções de elementos de aquecimento de SiC são projetadas para fornecer a confiabilidade que você precisa.

Entre em contato com nossos especialistas hoje para discutir como nossos elementos de aquecimento duráveis podem aumentar sua estabilidade operacional e sucesso a longo prazo.

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção