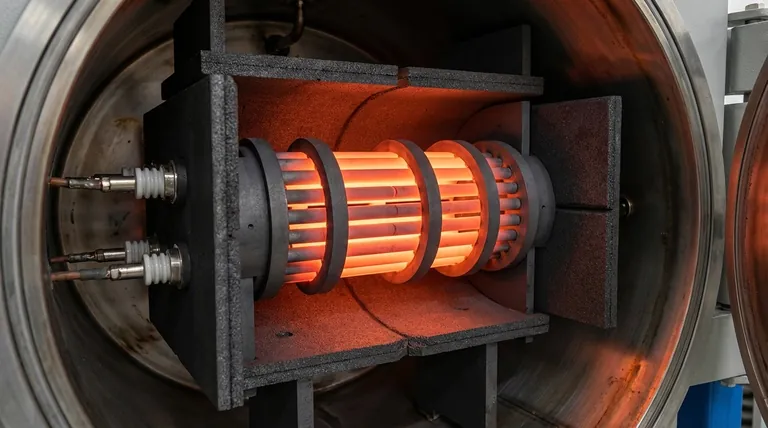

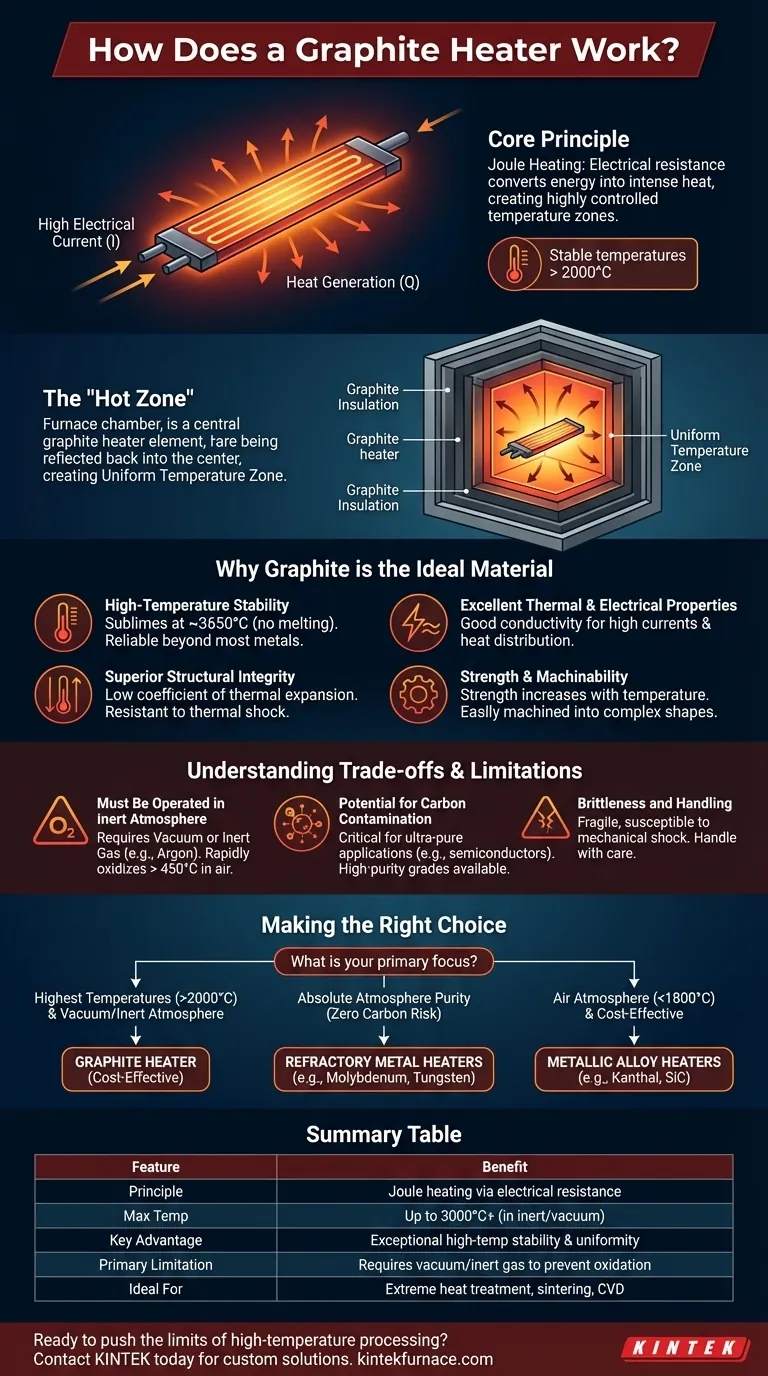

Em sua essência, um aquecedor de grafite funciona passando uma alta corrente elétrica através de elementos resistivos de grafite. Esses elementos de formato especial, frequentemente hastes ou placas, aquecem devido à sua resistência elétrica interna. Esse processo, conhecido como aquecimento Joule, permite a criação de zonas de temperatura intensamente quentes e altamente controladas, particularmente em fornos a vácuo ou a gás inerte.

Alcançar temperaturas estáveis e uniformes acima de 2000°C é um desafio de engenharia extremo. Os aquecedores de grafite resolvem isso aproveitando a combinação única de condutividade elétrica do grafite e um ponto de sublimação excepcionalmente alto, tornando-o um dos poucos materiais adequados para as aplicações de alta temperatura mais exigentes.

O Princípio Fundamental: Aquecimento Resistivo

A operação de um aquecedor de grafite é governada por uma lei física simples e elegante. Compreender esse princípio é fundamental para apreciar sua eficácia.

Como a Corrente Gera Calor

Quando uma corrente elétrica flui através de qualquer material com resistência, a energia elétrica é convertida em energia térmica, ou calor. Isso é descrito pela primeira lei de Joule.

Os elementos de grafite no aquecedor são projetados para ter uma resistência elétrica específica. Ao controlar precisamente a voltagem e a corrente fornecidas, você pode controlar precisamente a quantidade de calor gerado.

O Papel da "Zona Quente"

Esses elementos de aquecimento são tipicamente arranjados dentro de uma câmara para formar uma "zona quente". Essa zona é cercada por isolamento de grafite, que reflete o calor radiante de volta para o centro, minimizando a perda de energia e garantindo que a temperatura seja altamente uniforme em toda a área alvo.

Por Que o Grafite é o Material Ideal

Embora muitos materiais possam ser usados para aquecimento resistivo, o grafite possui uma combinação de propriedades que o tornam unicamente adequado para ambientes de temperatura extrema.

Estabilidade Excepcionalmente Alta à Temperatura

Esta é a vantagem mais crítica do grafite. Ao contrário dos metais que derretem, o grafite sublima (passa diretamente de sólido para gás) a aproximadamente 3650°C (6600°F) à pressão atmosférica. Isso permite que ele opere de forma confiável em temperaturas muito além do ponto de fusão da maioria dos metais.

Excelentes Propriedades Térmicas e Elétricas

O grafite é um bom condutor elétrico, permitindo que altas correntes passem por ele, mas tem resistência suficiente para gerar calor substancial. Ele também possui alta condutividade térmica, o que ajuda a distribuir o calor uniformemente pelo elemento, prevenindo pontos quentes e promovendo uma temperatura uniforme no forno.

Integridade Estrutural Superior

O grafite tem um coeficiente de expansão térmica muito baixo. Isso significa que ele não se expande ou contrai significativamente quando aquecido e resfriado. Essa propriedade o torna altamente resistente ao choque térmico, reduzindo o risco de rachaduras ou empenamento durante ciclos rápidos de temperatura.

Resistência e Usinabilidade

A resistência do grafite na verdade aumenta com a temperatura até cerca de 2500°C, uma propriedade rara e valiosa. Também é relativamente fácil de usinar, permitindo a criação de formas complexas e precisas de elementos de aquecimento, como hastes, tubos, cilindros e placas serpentinas.

Compreendendo as Vantagens e Limitações

Nenhuma tecnologia está isenta de desvantagens. Uma avaliação objetiva exige a compreensão das restrições operacionais dos aquecedores de grafite.

A Necessidade Crítica de uma Atmosfera Inerte

A principal fraqueza do grafite é sua reação com o oxigênio. Acima de aproximadamente 450°C (842°F), o grafite oxidará rapidamente, ou queimará.

Portanto, os aquecedores de grafite devem ser operados em vácuo ou ser preenchidos com um gás inerte como argônio ou nitrogênio. Eles não podem ser usados em um ambiente de ar aberto em altas temperaturas.

Potencial de Contaminação por Carbono

Em certas aplicações ultra-puras, como processamento de semicondutores ou fabricação de implantes médicos, o próprio grafite pode ser uma fonte de contaminação por carbono. Embora existam graus de grafite de alta pureza, esta é uma consideração crítica onde qualquer partícula estranha é inaceitável.

Fragilidade e Manuseio

Ao contrário dos metais dúcteis, o grafite é um material frágil. Os elementos de aquecimento e o isolamento podem ser frágeis e devem ser manuseados com cuidado para evitar lascas ou rachaduras devido a choques mecânicos.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de aquecimento correta depende inteiramente dos seus objetivos operacionais.

- Se o seu foco principal é atingir as temperaturas mais altas possíveis (>2000°C): O grafite é frequentemente a escolha superior e mais econômica, desde que você possa operar em vácuo ou ambiente inerte.

- Se o seu foco principal é a pureza absoluta da atmosfera com risco zero de carbono: Você deve considerar aquecedores de metal refratário (como molibdênio, tântalo ou tungstênio) como uma alternativa necessária.

- Se o seu foco principal é o aquecimento econômico em atmosfera de ar abaixo de 1800°C: Aquecedores de liga metálica (como os feitos de Kanthal ou carbeto de silício) são a solução mais prática e apropriada.

Compreender esses princípios e compensações essenciais permite que você selecione a tecnologia de aquecimento certa para seu objetivo específico de alta temperatura.

Tabela Resumo:

| Característica | Benefício |

|---|---|

| Princípio | Aquecimento Joule via resistência elétrica |

| Temperatura Máxima | Até 3000°C+ (em atmosfera inerte/vácuo) |

| Principal Vantagem | Estabilidade e uniformidade excepcionais em altas temperaturas |

| Principal Limitação | Requer vácuo ou gás inerte para prevenir oxidação |

| Ideal Para | Tratamento térmico extremo, sinterização, processos CVD |

Pronto para ultrapassar os limites do processamento em alta temperatura?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Nossas profundas capacidades de personalização nos permitem adaptar precisamente sistemas de aquecimento de grafite — incluindo nossos fornos de Mufla, Tubo, Vácuo e Atmosfera, e CVD/PECVD — às suas necessidades experimentais e de produção exclusivas.

Entre em contato com nossos especialistas hoje para discutir como um forno de alta temperatura personalizado pode resolver suas necessidades mais desafiadoras de processamento térmico.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Qual é o significado do vácuo em relação aos componentes de grafite em fornos? Prevenir a Oxidação para Temperaturas Extremas

- Como o grafite contribui para a eficiência energética em fornos a vácuo? Obtenha Aquecimento Mais Rápido e Uniforme

- Por que a grafite é um material preferencial para elementos de aquecimento em fornos a vácuo de alta temperatura?

- Qual é a principal aplicação dos fornos de tratamento térmico a vácuo na indústria aeroespacial? Aprimore o Desempenho dos Componentes com Precisão

- Por que os fornos a vácuo são usados para o reaquecimento de amostras após um tratamento de borodização? Mantenha a tenacidade do núcleo