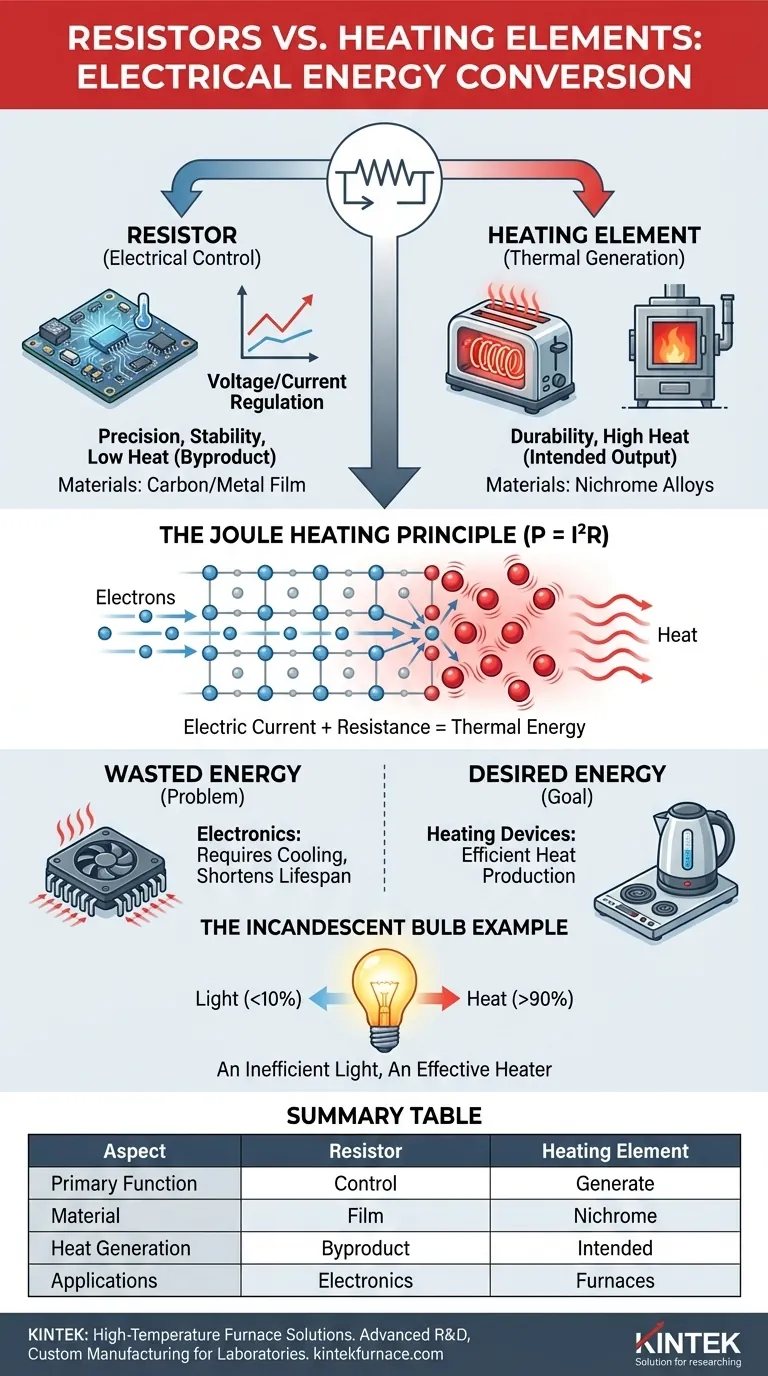

Em sua essência, um elemento de aquecimento é um tipo especializado de resistor. Ambos os componentes são projetados para impedir o fluxo de corrente elétrica e, ao fazê-lo, convertem energia elétrica diretamente em calor. A diferença fundamental entre eles não reside no que fazem, mas em seu propósito pretendido e engenharia.

Embora todos os resistores gerem calor, um componente é chamado de "elemento de aquecimento" quando sua função principal e pretendida é produzir calor. Um "resistor" padrão é usado para controlar a corrente ou a tensão, e o calor que ele produz é meramente um subproduto inevitável, muitas vezes problemático.

O Princípio Fundamental: Aquecimento Joule

A conversão de energia elétrica em energia térmica em um resistor é um fenômeno físico conhecido como aquecimento Joule, ou aquecimento resistivo. Entender este princípio é fundamental para ver por que ambos os componentes se comportam como o fazem.

Como a Corrente Cria Calor

Quando uma corrente elétrica flui, ela é essencialmente um fluxo de elétrons se movendo através de um material. À medida que esses elétrons viajam, eles colidem com os átomos do material resistivo.

Cada colisão transfere energia cinética do elétron para o átomo, fazendo com que o átomo vibre mais intensamente. Essa vibração atômica aumentada é o que percebemos e medimos como calor.

O Papel da Resistência

Resistência (R) é a medida da oposição de um material ao fluxo de corrente elétrica. Um material com maior resistência causará mais colisões de elétrons e, portanto, gerará mais calor para uma determinada quantidade de corrente.

Essa relação é definida pela fórmula de potência: P = I²R. Aqui, Potência (P) é a taxa de conversão de energia (para calor), I é a corrente e R é a resistência. Isso mostra que a geração de calor aumenta exponencialmente com a corrente e linearmente com a resistência.

Distinguindo Propósito e Projeto

Embora operem no mesmo princípio, um resistor em uma placa de circuito e uma bobina de aquecimento em uma torradeira são projetados para aplicações muito diferentes.

Intenção: Controle Elétrico vs. Geração Térmica

O propósito principal de um resistor padrão é controlar as propriedades elétricas. Ele é usado para limitar a corrente, dividir a tensão ou puxar um sinal para um nível específico. Seu trabalho é puramente elétrico.

Em contrapartida, o único propósito de um elemento de aquecimento é gerar uma quantidade significativa de calor. Suas propriedades elétricas são secundárias à sua saída térmica.

Materiais e Construção

Resistores são construídos para precisão e estabilidade. Eles são frequentemente feitos de filme de carbono ou filme metálico e são projetados com uma classificação de potência específica, que indica quanta dissipação de calor residual podem suportar com segurança sem serem danificados.

Elementos de aquecimento são construídos para durabilidade térmica. Eles são tipicamente feitos de ligas como Níquel-Cromo (níquel-cromo), que possui alta resistência e, criticamente, pode suportar temperaturas extremamente altas por longos períodos sem oxidar ou derreter. Sua forma física é frequentemente uma bobina ou fita para maximizar a área de superfície para irradiar calor de forma eficaz.

Entendendo os Compromissos: Energia Desejada vs. Desperdiçada

Essa natureza dupla do aquecimento resistivo — às vezes útil, às vezes prejudicial — é um desafio central em todo projeto elétrico e eletrônico.

Calor como Objetivo

Em dispositivos como fogões elétricos, aquecedores de água e torradeiras, o aquecimento Joule é o resultado desejado. Todo o sistema é projetado para fornecer uma corrente controlada a um elemento de aquecimento para produzir uma quantidade específica de calor de forma segura e eficiente.

Calor como Problema

Na maioria das outras eletrônicos, do seu telefone ao servidor de um data center, o aquecimento resistivo é uma fonte de desperdício e um potencial ponto de falha. A energia convertida em calor é energia que não está sendo usada para computação ou outro trabalho.

Esse calor residual aumenta a temperatura operacional dos componentes, o que pode degradar seu desempenho e encurtar sua vida útil. É por isso que sistemas complexos exigem soluções de resfriamento como dissipadores de calor, ventiladores e resfriamento líquido para remover ativamente essa energia térmica indesejada.

A Lâmpada Incandescente: Um Exemplo Perfeito

A clássica lâmpada incandescente é um estudo de caso fascinante. É, na verdade, um elemento de aquecimento. Ela funciona passando uma corrente através de um filamento fino de tungstênio, aquecendo-o a uma temperatura tão alta (acima de 2.000°C) que ele brilha intensamente (incandescência).

Embora o objetivo seja a luz, mais de 90% da energia elétrica é convertida diretamente em calor, não em luz visível. Isso a torna um aquecedor extremamente eficaz, mas uma fonte de luz notavelmente ineficiente, razão pela qual foi quase totalmente substituída por LEDs.

Fazendo a Escolha Certa para o Seu Objetivo

Entender este princípio permite que você selecione os componentes certos e projete sistemas mais eficazes. Sua aplicação dita se a resistência é uma ferramenta a ser usada ou um problema a ser resolvido.

- Se seu foco principal é gerar calor: Você precisa de um componente projetado especificamente como elemento de aquecimento, feito de materiais como Níquel-Cromo que podem suportar alta potência e temperaturas.

- Se seu foco principal é controlar um circuito: Você precisa de um resistor de precisão e deve calcular o calor que ele gerará (sua dissipação de potência) para garantir que ele não superaqueça e falhe.

- Se seu foco principal é a eficiência energética: Você deve se esforçar para minimizar a resistência indesejada em todo o seu sistema para reduzir a perda de energia na forma de calor residual.

Dominar a conversão de eletricidade em calor é fundamental para projetar tudo, desde um circuito simples até uma rede elétrica complexa.

Tabela de Resumo:

| Aspecto | Resistor | Elemento de Aquecimento |

|---|---|---|

| Função Primária | Controlar corrente/tensão | Gerar calor |

| Material | Filme de carbono/metal | Ligas de Níquel-Cromo |

| Geração de Calor | Subproduto indesejado | Saída pretendida |

| Aplicações | Placas de circuito, eletrônicos | Torradeiras, fogões, fornos |

Precisa de soluções avançadas de aquecimento para o seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções de fornos de alta temperatura. Nossa linha de produtos inclui Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para aprimorar seus processos térmicos e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO