Na síntese de novos materiais energéticos, um forno de caixa com atmosfera é a ferramenta crítica que fornece um ambiente de alta temperatura e gás precisamente controlado. Esse controle é essencial para criar materiais com as estruturas cristalinas, pureza e propriedades específicas necessárias para aplicações de alto desempenho, como baterias de íon-lítio, células solares e células a combustível. Ele permite reações em estado sólido, recozimento (annealing) e processos de dopagem que seriam impossíveis de realizar ao ar livre.

A verdadeira função de um forno de caixa com atmosfera não é apenas fornecer calor, mas criar um ambiente químico altamente específico. Esse controle sobre a atmosfera em altas temperaturas é o que permite aos pesquisadores ditar as propriedades finais de um material, passando de uma simples mistura bruta para um componente energético de alto desempenho.

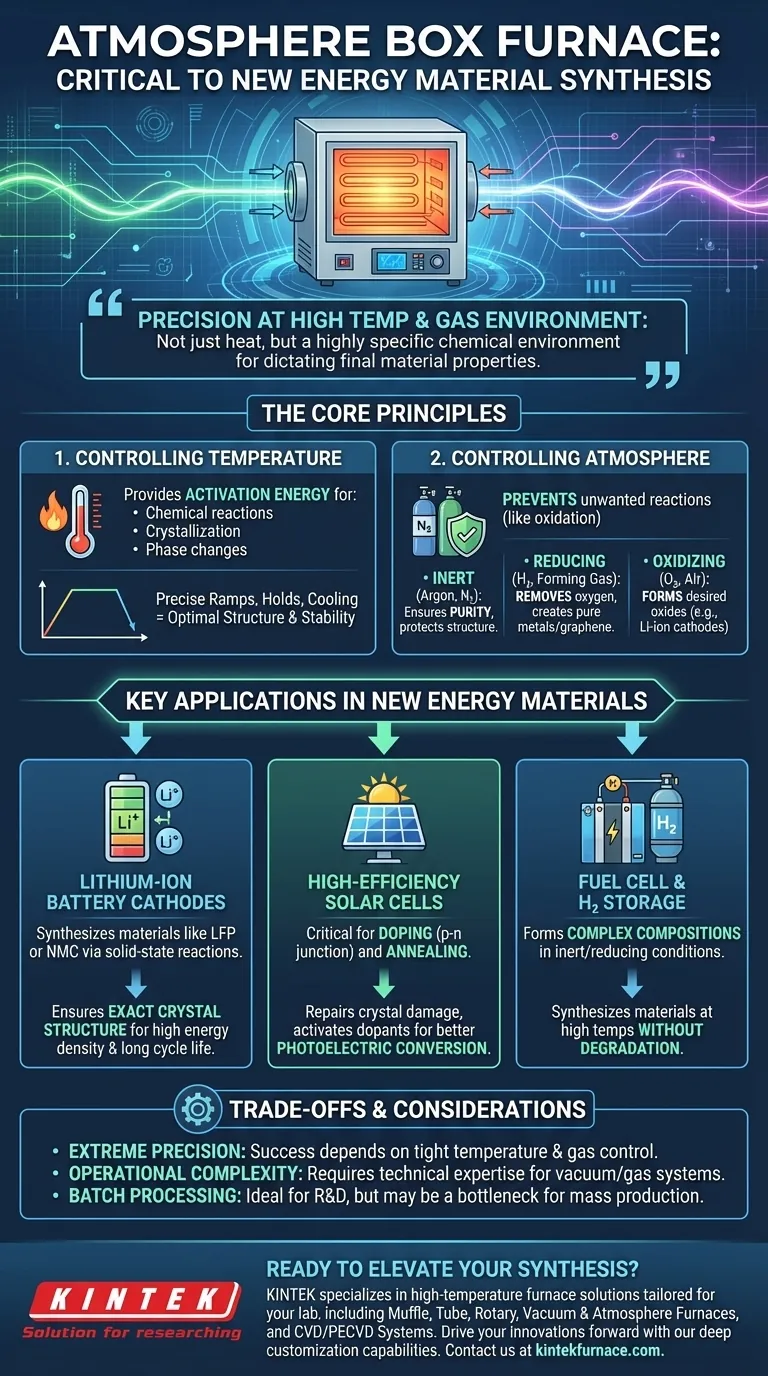

Os Princípios Centrais: Controlando a Temperatura e a Atmosfera

O poder de um forno de caixa com atmosfera vem de sua capacidade de manipular as duas variáveis mais importantes na síntese de materiais: o calor e o ambiente químico circundante.

O Papel da Alta Temperatura na Síntese de Materiais

A alta temperatura fornece a energia de ativação necessária para impulsionar reações químicas e mudanças físicas em materiais sólidos. Isso é essencial para processos como a cristalização, onde os átomos se organizam em uma estrutura altamente ordenada.

Para novos materiais energéticos, uma estrutura cristalina bem definida está diretamente ligada ao desempenho. Um forno permite rampas de temperatura precisas, permanências (soaking) e taxas de resfriamento, garantindo que o material atinja sua estrutura e estabilidade ótimas.

A Importância Crítica de uma Atmosfera Controlada

O ambiente gasoso dentro do forno é tão importante quanto a temperatura. Uma atmosfera controlada evita reações indesejadas, principalmente a oxidação pelo ar, que pode contaminar o material e arruinar suas propriedades.

Ao introduzir gases específicos, você pode criar diferentes ambientes:

- Atmosfera Inerte (ex.: Argônio, Nitrogênio): Isso evita que qualquer reação ocorra, garantindo a pureza do material durante o tratamento térmico. É usado quando se deseja que apenas o calor afete a estrutura do material, e não sua composição química.

- Atmosfera Redutora (ex.: Hidrogênio, Gás de Formação): Este ambiente remove ativamente o oxigênio. É usado para reduzir óxidos metálicos a metais puros ou para sintetizar materiais específicos, como o grafeno, a partir de precursores à base de carbono.

- Atmosfera Oxidante (ex.: Oxigênio, Ar): Em alguns casos, é necessária uma quantidade específica e controlada de oxigênio para formar o material de óxido desejado, como os materiais de cátodo em baterias de íon-lítio.

Aplicações Principais em Novos Materiais Energéticos

O controle preciso oferecido por esses fornos é fundamental para o desenvolvimento das tecnologias energéticas mais promissoras da atualidade.

Síntese de Cátodos de Baterias de Íon-Lítio

O desempenho de uma bateria de íon-lítio depende muito da qualidade do seu material catódico. Um forno com atmosfera facilita a reação em estado sólido em alta temperatura necessária para formar materiais como Fosfato de Ferro-Lítio (LFP) ou Óxido de Níquel Manganês Cobalto (NMC).

O controle do nível de oxigênio e do perfil de temperatura garante que o material final tenha a estrutura cristalina exata e a estequiometria necessárias para alta densidade de energia e longa vida útil do ciclo.

Fabricação de Células Solares de Alta Eficiência

Para células solares à base de silício, o forno é usado para etapas críticas como dopagem e recozimento (annealing). A dopagem envolve a introdução de impurezas na bolacha de silício para criar a junção p-n necessária, que é o coração da célula solar.

O recozimento é um processo de tratamento térmico que repara danos cristalinos decorrentes da fabricação e ajuda a ativar os dopantes. Ambas as etapas devem ser realizadas em uma atmosfera controlada para melhorar a eficiência de conversão fotoelétrica.

Desenvolvimento de Materiais para Células a Combustível e Armazenamento de Hidrogênio

Novos materiais para eletrólitos de células a combustível e armazenamento de hidrogênio em estado sólido geralmente têm composições complexas que só podem ser formadas sob condições específicas. Um forno com atmosfera fornece o ambiente inerte ou redutor necessário para sintetizar esses materiais em altas temperaturas sem degradação.

Entendendo as Compensações e Limitações

Embora indispensáveis, os fornos de caixa com atmosfera são ferramentas especializadas com considerações práticas.

A Demanda por Precisão Extrema

O sucesso de um processo de síntese geralmente depende da manutenção da estabilidade da temperatura dentro de alguns graus e do controle preciso das taxas de fluxo de gás. Qualquer desvio pode resultar em um lote de material com propriedades abaixo do padrão ou inconsistentes, desperdiçando tempo e recursos valiosos.

Complexidade Operacional e Custo

Estes não são fornos simples. Operar um forno com atmosfera requer conhecimento técnico para gerenciar bombas de vácuo, sistemas de mistura de gás e controladores de temperatura programáveis com segurança e eficácia. Eles representam um investimento de capital significativo para qualquer laboratório de pesquisa ou instalação de produção.

Processamento em Lote vs. Escalabilidade

Um forno do tipo "caixa" é inerentemente uma ferramenta de processamento em lote. Embora perfeito para pesquisa, desenvolvimento e produção em pequena escala, ele pode ser um gargalo para a fabricação em massa. A produção industrial em larga escala geralmente requer fornos contínuos ou de túnel mais complexos e caros.

Aplicando Isso ao Seu Projeto

Sua abordagem dependerá inteiramente do objetivo final do seu material.

- Se seu foco principal for maximizar o desempenho eletroquímico (baterias): Concentre-se em alcançar alta cristalinidade e pureza de fase, controlando cuidadosamente o perfil de temperatura e a pressão parcial de oxigênio durante a síntese.

- Se seu foco principal for melhorar a eficiência fotoelétrica (solar): Use o forno para otimizar os ciclos de recozimento e dopagem para reduzir defeitos na rede cristalina do silício.

- Se seu foco principal for pesquisa e desenvolvimento fundamental: Aproveite a versatilidade do forno para experimentar novas composições de materiais sob uma ampla gama de condições atmosféricas e térmicas.

Em última análise, dominar o ambiente controlado dentro de um forno com atmosfera é fundamental para inovar a próxima geração de materiais energéticos.

Tabela Resumo:

| Recurso | Papel na Síntese de Novos Materiais Energéticos |

|---|---|

| Atmosfera Controlada | Previne a oxidação, possibilita ambientes inertes/redutores/oxidantes para pureza e reações específicas |

| Controle de Alta Temperatura | Impulsiona reações em estado sólido, cristalização e recozimento para estrutura ideal do material |

| Aplicações | Usado em cátodos de baterias de íon-lítio, dopagem de células solares e desenvolvimento de materiais para células a combustível |

| Benefícios Chave | Melhora a estrutura cristalina, a pureza e o desempenho em dispositivos de armazenamento e conversão de energia |

Pronto para elevar sua síntese de novos materiais energéticos? A KINTEK é especializada em soluções de fornos de alta temperatura adaptadas às necessidades do seu laboratório. Alavancando P&D excepcional e fabricação interna, fornecemos produtos avançados como Fornos Muffle, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos precisamente aos requisitos experimentais exclusivos para baterias de íon-lítio, células solares e muito mais. Entre em contato conosco hoje para discutir como nossa experiência pode impulsionar suas inovações!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.