Atingir a uniformidade de temperatura perfeita é o objetivo central de design de qualquer forno de recozimento de alto desempenho. O método mais comum envolve o uso de ventiladores de circulação interna potentes para forçar o ar quente por toda a câmara, eliminando pontos quentes e frios. No entanto, este é apenas um de vários princípios de engenharia utilizados, sendo que o método específico depende do design do forno e da aplicação pretendida.

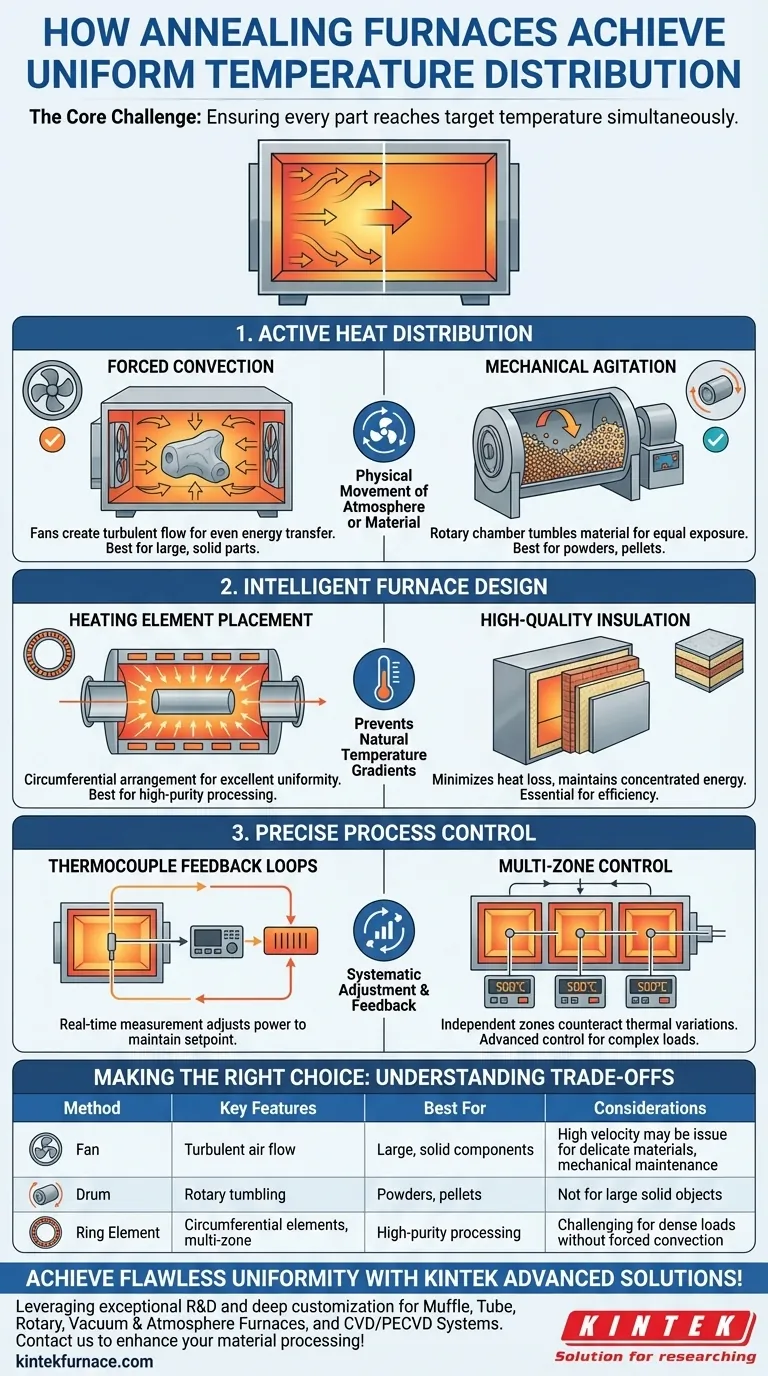

O desafio central no recozimento não é apenas atingir uma temperatura alvo, mas garantir que cada parte do material atinja essa temperatura simultaneamente. Isso é alcançado através de uma combinação de três estratégias principais: distribuição ativa de calor, design inteligente do forno e controle preciso do processo.

Os Princípios Fundamentais da Uniformidade Térmica

A verdadeira uniformidade é o resultado de um sistema trabalhando em conjunto. Entender os princípios por trás do hardware permite que você diagnostique melhor os problemas e selecione o equipamento certo para um determinado processo.

Princípio 1: Distribuição Ativa de Calor

Isto envolve mover fisicamente a atmosfera aquecida ou o próprio material.

- Convecção Forçada: Em muitos fornos de recozimento do tipo caixa ou sino padrão, um ou mais ventiladores de alto volume são usados. Esses ventiladores criam um fluxo contínuo e turbulento da atmosfera aquecida, garantindo que ela transfira energia uniformemente para todas as superfícies da carga de trabalho.

- Agitação Mecânica: Para materiais como pós ou pastilhas, utiliza-se um forno rotativo. Toda a câmara gira, fazendo com que o material tombe e se misture continuamente. Isso garante que cada partícula seja exposta igualmente à fonte de calor.

Princípio 2: Design Inteligente do Forno

A construção física do forno desempenha um papel fundamental na prevenção de gradientes naturais de temperatura.

- Posicionamento dos Elementos de Aquecimento: Em fornos tubulares, os elementos de aquecimento são frequentemente dispostos circunferencialmente ao redor do tubo de processamento. Este design irradia calor para dentro a partir de todas as direções, proporcionando excelente uniformidade para a carga de trabalho interna.

- Isolamento de Alta Qualidade: Materiais isolantes modernos minimizam a perda de calor para o ambiente externo. Isso mantém a energia térmica concentrada dentro da câmara, reduzindo a potência necessária para manter a temperatura e minimizando pontos frios perto das paredes do forno.

Princípio 3: Controle Preciso do Processo

Um forno é tão uniforme quanto o seu sistema de controle permite que seja.

- Laços de Feedback de Termopar: Os fornos usam múltiplos termopares colocados em locais estratégicos para medir a temperatura em tempo real. Esses dados são realimentados a um controlador, que ajusta constantemente a potência fornecida aos elementos de aquecimento para manter o ponto de ajuste de temperatura exato em toda a câmara.

- Controle Multizona: Fornos mais avançados dividem os elementos de aquecimento em várias "zonas" independentes. Cada zona tem seu próprio termopar e laço de controle, permitindo que o sistema direcione mais ou menos calor para áreas específicas conforme necessário para neutralizar variações térmicas.

Entendendo as Trocas (Trade-offs)

Nenhum método é perfeito para todas as aplicações. A escolha do design do forno envolve o equilíbrio entre desempenho, custo e compatibilidade do material.

Ventiladores de Convecção

Os ventiladores são excelentes para criar uniformidade em câmaras grandes e abertas com peças volumosas ou de formato irregular. No entanto, o ar de alta velocidade pode ser um problema para pós finos ou materiais delicados, potencialmente causando contaminação. Os ventiladores são também componentes mecânicos que requerem manutenção e podem ser um ponto de falha.

Agitação Rotativa

A rotação é o método mais eficaz para garantir o aquecimento uniforme de materiais granulares. É muito superior ao ar forçado para estas aplicações. Sua principal limitação é que só pode ser usado para materiais que podem ser agitados/revolvidos, tornando-o inadequado para objetos sólidos grandes ou componentes montados.

Elementos de Aquecimento Estáticos

Um forno tubular ou mufla bem projetado com elementos estrategicamente posicionados oferece alta confiabilidade e pureza, pois não há peças móveis como ventiladores dentro da câmara de aquecimento. No entanto, em câmaras maiores sem convecção forçada, atingir a uniformidade para uma carga densamente embalada ou de grande volume pode ser mais desafiador.

Fazendo a Escolha Certa para o Seu Objetivo

O método ideal para atingir a uniformidade de temperatura está diretamente ligado ao material que você está processando e ao resultado desejado.

- Se o seu foco principal for processar componentes sólidos grandes: Um forno de convecção com ventiladores de circulação potentes é a sua solução mais confiável para conduzir o calor uniformemente para o núcleo do material.

- Se o seu foco principal for tratar pós, pastilhas ou materiais granulares: Um forno rotativo é superior, pois sua agitação mecânica fornece um nível de uniformidade que o ar forçado não consegue igualar.

- Se o seu foco principal for o processamento de alta pureza em atmosfera controlada: Um forno tubular com controle multizona, elementos de aquecimento estrategicamente posicionados e feedback preciso de termopar oferece o melhor controle sem introduzir potenciais contaminantes.

Em última análise, entender esses mecanismos permite que você selecione e opere seu forno para alcançar propriedades de material perfeitamente consistentes e repetíveis.

Tabela Resumo:

| Método | Principais Características | Melhor Para |

|---|---|---|

| Convecção Forçada | Ventiladores de alto volume para fluxo de ar turbulento | Componentes sólidos grandes |

| Agitação Mecânica | Câmara rotativa para materiais que se revolvem | Pós, pastilhas, materiais granulares |

| Elementos de Aquecimento Estáticos | Elementos circunferenciais, controle multizona | Processamento de alta pureza em atmosferas controladas |

Alcance uma uniformidade de temperatura impecável no seu laboratório com as soluções avançadas de fornos da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura personalizados como Fornos de Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas. Entre em contato conosco hoje para aprimorar a eficiência e a consistência do seu processamento de materiais!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico