Em resumo, um ambiente de vácuo purifica o metal fundido de duas maneiras fundamentais: força certos contaminantes a evaporarem do líquido e impede que o próprio ar crie novas impurezas. Este processo de dupla ação cria um nível de pureza que é muitas vezes impossível de alcançar em um ambiente atmosférico padrão.

O vácuo purifica o metal fundido ao alterar fundamentalmente o ambiente físico e químico. Ele diminui o ponto de ebulição de impurezas voláteis, fazendo com que evaporem, e simultaneamente remove gases atmosféricos como o oxigênio, prevenindo a formação de novas impurezas como óxidos.

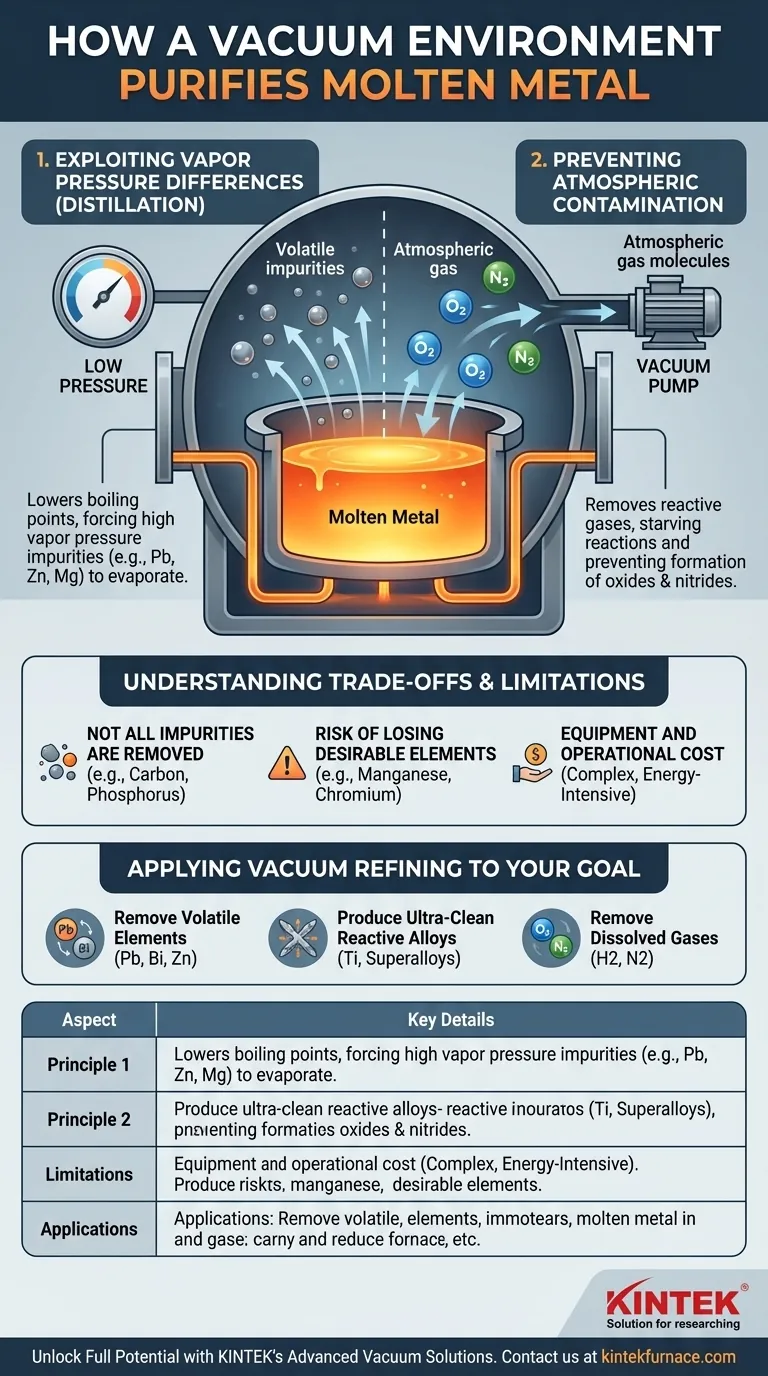

Os Dois Princípios Centrais da Purificação a Vácuo

Para realmente entender o poder da metalurgia a vácuo, você deve apreender os dois princípios físicos e químicos distintos em ação. Não se trata apenas de sugar o ar; trata-se de controlar o estado da matéria e prevenir reações indesejadas.

Princípio 1: Exploração das Diferenças de Pressão de Vapor

Nas altas temperaturas do metal fundido, cada elemento na fusão tem uma tendência a se transformar em gás, uma propriedade conhecida como pressão de vapor. Alguns elementos, como chumbo, zinco e magnésio, têm uma pressão de vapor muito alta, o que significa que eles querem "escapar" do líquido.

Ao criar um vácuo, você diminui drasticamente a pressão que pressiona a superfície do metal fundido. Isso torna significativamente mais fácil para os elementos com alta pressão de vapor evaporarem e serem retirados pelo sistema de vácuo.

Este processo é essencialmente uma forma de destilação. Ele visa e remove seletivamente impurezas voláteis específicas, deixando o metal base em um estado mais puro.

Princípio 2: Prevenção da Contaminação Atmosférica

O ar ao nosso redor é composto por aproximadamente 78% de nitrogênio e 21% de oxigênio. Nas temperaturas extremas necessárias para derreter metais, esses gases tornam-se altamente reativos.

Quando o metal fundido é exposto ao ar, o oxigênio forma rapidamente óxidos, e o nitrogênio pode formar nitretos. Esses compostos são impurezas que podem degradar as propriedades mecânicas do produto final, causando fragilidade ou fraqueza.

Uma câmara de vácuo remove fisicamente a grande maioria dessas moléculas de gás reativo. Isso priva a reação química, prevenindo efetivamente a formação dessas impurezas de óxido e nitreto desde o início. Isso é especialmente crítico para metais altamente reativos como titânio, alumínio e várias superligas.

Entendendo as Compensações e Limitações

Embora poderosa, a refinação a vácuo não é uma solução universal. Uma avaliação objetiva requer a compreensão de suas limitações.

Nem Todas as Impurezas São Removidas

Este método só é eficaz para impurezas que têm uma pressão de vapor maior do que o metal base que você está tentando purificar.

Elementos com pressão de vapor muito baixa (como carbono ou fósforo no aço) não evaporarão sob vácuo. Eles permanecem na fusão e devem ser removidos usando outros processos metalúrgicos, como fluxo químico ou injeção de gás.

Risco de Perda de Elementos Desejáveis

O processo não é seletivo; ele remove qualquer elemento com alta pressão de vapor. Isso pode incluir elementos de liga desejáveis.

Por exemplo, o manganês e o cromo, que são componentes críticos em muitas ligas de aço, também têm pressões de vapor relativamente altas. Um processo a vácuo deve ser cuidadosamente controlado — gerenciando com precisão os níveis de temperatura e pressão — para remover impurezas indesejadas sem eliminar componentes essenciais da liga.

Custo de Equipamento e Operacional

Fornos a vácuo e seus sistemas de bombeamento associados são complexos, caros de adquirir e requerem energia e manutenção significativas para operar. Esse custo deve ser justificado pela necessidade de pureza e desempenho superiores do material.

Aplicando a Refinação a Vácuo ao Seu Objetivo

Sua escolha de usar um processo a vácuo depende inteiramente das impurezas específicas que você precisa remover e dos requisitos de qualidade para seu material final.

- Se seu foco principal é remover elementos voláteis como chumbo, bismuto ou zinco: O tratamento a vácuo é um método altamente eficaz e direto para esse tipo específico de purificação.

- Se seu foco principal é produzir ligas ultra-limpas e reativas (por exemplo, titânio ou superligas): Um vácuo é inegociável para prevenir a formação de óxidos e nitretos que degradam o desempenho.

- Se seu foco principal é remover gases dissolvidos como hidrogênio ou nitrogênio: A desgaseificação a vácuo é o padrão da indústria para reduzir a porosidade do gás e prevenir problemas como a fragilização por hidrogênio.

Em última análise, entender esses princípios permite que você utilize a metalurgia a vácuo não como um instrumento cego, mas como uma ferramenta precisa para alcançar propriedades materiais específicas.

Tabela Resumo:

| Aspecto | Detalhes Principais |

|---|---|

| Princípio 1: Exploração da Pressão de Vapor | Diminui os pontos de ebulição de impurezas voláteis (ex: chumbo, zinco) para evaporação e remoção via destilação. |

| Princípio 2: Prevenção da Contaminação Atmosférica | Remove oxigênio e nitrogênio para evitar a formação de óxidos e nitretos, crucial para metais reativos como o titânio. |

| Limitações | Ineficaz para impurezas de baixa pressão de vapor (ex: carbono); risco de perda de elementos de liga desejáveis; altos custos de equipamento. |

| Aplicações | Ideal para remover elementos voláteis, produzir ligas reativas ultra-limpas e desgaseificar para reduzir a porosidade. |

Desbloqueie Todo o Potencial dos Seus Materiais com as Soluções a Vácuo Avançadas da KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais exclusivos. Quer você esteja refinando ligas reativas ou removendo impurezas voláteis, nossa experiência garante pureza e desempenho superiores para seus objetivos específicos.

Entre em contato conosco hoje para discutir como nossos sistemas de fornos a vácuo personalizados podem aprimorar seus processos de purificação de metais e impulsionar a inovação em seus projetos!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior