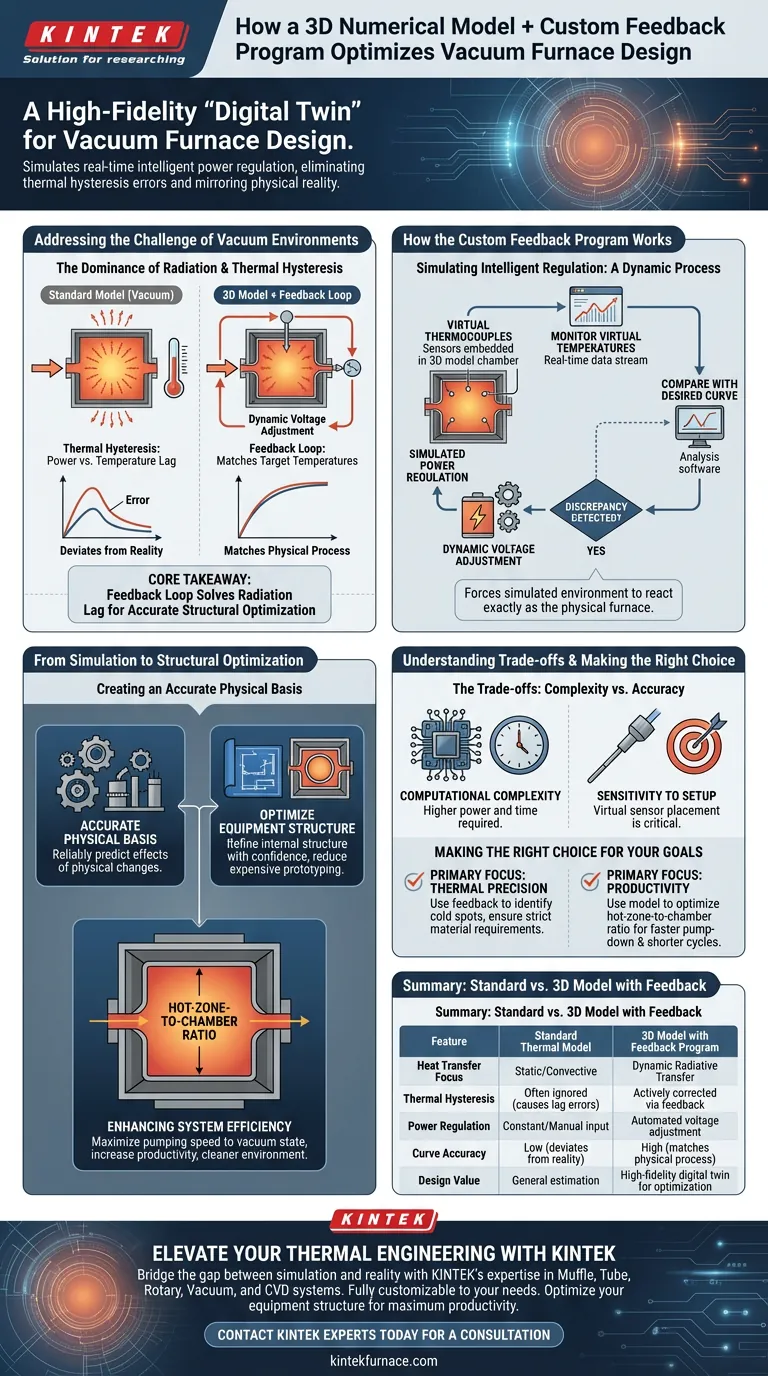

Um modelo numérico tridimensional, combinado com um programa personalizado de feedback de temperatura-tensão, serve como um "gêmeo digital" de alta fidelidade para o projeto de fornos a vácuo. Ao simular a regulação de energia inteligente em tempo real, este método monitora ativamente as temperaturas virtuais e ajusta automaticamente a tensão de entrada. Este processo dinâmico elimina os erros preditivos causados pela histerese térmica, garantindo que a simulação espelhe a realidade física do aquecimento a vácuo.

Ponto Principal: Modelos térmicos padrão frequentemente falham em ambientes de vácuo devido ao atraso causado pela transferência de calor por radiação. Esta abordagem avançada resolve isso integrando um loop de feedback que ajusta dinamicamente a tensão para corresponder às temperaturas alvo, fornecendo uma base matematicamente precisa para a otimização estrutural.

Abordando o Desafio dos Ambientes de Vácuo

A Dominância da Radiação

Em um forno a vácuo, a transferência de calor por convecção é virtualmente inexistente. O sistema depende quase exclusivamente da transferência de calor por radiação para aquecer a carga de trabalho.

Compreendendo a Histerese Térmica

A transferência por radiação cria uma desconexão distinta entre a energia aplicada e a mudança imediata de temperatura. Esse fenômeno, conhecido como histerese térmica, causa um atraso que modelos estáticos frequentemente calculam incorretamente.

A Limitação de Modelos Padrão sem Feedback

Sem levar em conta esse atraso, uma simulação padrão produzirá uma curva de aquecimento que se desvia do processo real. Essa discrepância torna o modelo não confiável para fazer alterações estruturais precisas no equipamento.

Como Funciona o Programa de Feedback Personalizado

Simulando Regulação Inteligente

O programa personalizado é projetado para imitar os sistemas de regulação de energia inteligente usados em ambientes de produção reais. Ele transforma o modelo de uma observação passiva em uma simulação ativa.

O Processo de Monitoramento

O sistema coloca "termopares virtuais" dentro do espaço 3D para monitorar as temperaturas em tempo real. Ele compara constantemente essas leituras simuladas com a curva de processo desejada.

Ajuste Dinâmico de Tensão

Quando uma discrepância é detectada, o programa ajusta automaticamente a tensão de entrada dentro da simulação. Isso cria um loop de feedback que força o ambiente simulado a reagir exatamente como o forno físico reagiria.

Correspondendo às Curvas de Aquecimento

O resultado é uma curva de aquecimento simulada que se alinha perfeitamente com a curva de processo real. Esse alinhamento valida o modelo como uma representação precisa do comportamento físico do forno.

Da Simulação à Otimização Estrutural

Criando uma Base Física Precisa

Uma vez que o loop de feedback garante que a curva de aquecimento seja precisa, o modelo fornece uma base física confiável para o projeto. Os engenheiros agora podem prever exatamente como as mudanças físicas afetarão o desempenho térmico.

Otimizando a Estrutura do Equipamento

Com um modelo validado, os projetistas podem refinar a estrutura interna de equipamentos de sinterização a vácuo com confiança. Isso reduz a necessidade de prototipagem física cara.

Aumentando a Eficiência do Sistema

A modelagem precisa permite a otimização de elementos críticos de projeto, como a relação zona quente-para-câmara. Uma relação bem projetada garante que o sistema de bombeamento atinja um estado de vácuo mais rapidamente, maximizando a produtividade e mantendo um ambiente de trabalho mais limpo.

Compreendendo as Compensações

Complexidade Computacional

A implementação de um loop de feedback em tempo real dentro de um modelo numérico 3D aumenta significativamente a complexidade da simulação. Requer mais poder computacional e tempo do que uma análise térmica simples e linear.

Sensibilidade à Configuração

Como o sistema imita um loop de feedback, a configuração inicial dos "sensores virtuais" é crítica. Colocar termopares simulados na localização errada pode levar a supercorreção ou subaquecimento no modelo, assim como aconteceria na vida real.

Fazendo a Escolha Certa para Seus Objetivos de Projeto

Se você está projetando equipamentos de sinterização a vácuo, aplicar essa abordagem de modelagem permite equilibrar precisão com eficiência.

- Se seu foco principal é Precisão Térmica: Use o programa de feedback para identificar pontos frios e garantir que a curva de aquecimento atenda aos requisitos rigorosos do material que está sendo processado.

- Se seu foco principal é Produtividade: Use o modelo para otimizar a relação zona quente-para-câmara, garantindo tempos de bombeamento a vácuo mais rápidos e durações de ciclo mais curtas.

Ao eliminar virtualmente a lacuna entre a simulação e a realidade, você transforma o processo de projeto de um jogo de adivinhação em uma ciência exata.

Tabela Resumo:

| Recurso | Modelo Térmico Padrão | Modelo 3D com Programa de Feedback |

|---|---|---|

| Foco na Transferência de Calor | Estática/Convectiva | Transferência Radiativa Dinâmica |

| Histerese Térmica | Frequentemente ignorada (causa erros de atraso) | Corrigida ativamente via feedback |

| Regulação de Energia | Entrada constante/manual | Ajuste automático de tensão |

| Precisão da Curva | Baixa (desvia da realidade) | Alta (corresponde ao processo físico) |

| Valor de Projeto | Estimativa geral | Gêmeo digital de alta fidelidade para otimização |

Eleve Sua Engenharia Térmica com a KINTEK

Supere a lacuna entre simulação e realidade com a expertise líder da indústria da KINTEK. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis às suas necessidades exclusivas de processamento térmico.

Seja você um pesquisador ou um fabricante industrial, nossos fornos de alta temperatura de laboratório são projetados para fornecer a precisão e a eficiência que seus materiais exigem. Deixe-nos ajudá-lo a otimizar a estrutura do seu equipamento para máxima produtividade.

Entre em Contato com os Especialistas da KINTEK Hoje para uma Consulta

Guia Visual

Referências

- Mao Li, Hesong Li. Numerical simulation of the heating process in a vacuum sintering electric furnace and structural optimization. DOI: 10.1038/s41598-024-81843-8

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Quais são algumas aplicações comuns do grafite em fornos a vácuo? Essencial para Processamento de Alta Temperatura

- Como os sistemas baseados em vácuo, como PLD e Magnetron Sputtering, contribuem para filmes finos supercondutores? Guia de Especialista

- Como um sistema de vácuo de precisão influencia o processo de sulfetação do MoS2? Domine a Qualidade de Semicondutores

- Como a temperatura é controlada em um forno de sinterização a vácuo? Domine a Precisão para Materiais Superiores

- Como os chillers de forno a vácuo podem reduzir os custos operacionais? Aumente a Eficiência e Corte Despesas Ocultas

- Quais são as aplicações comuns de fornos a vácuo contínuos no tratamento térmico de metais? Aumente a Eficiência e a Qualidade na Produção de Alto Volume

- Como funciona o sistema de controle inteligente de temperatura com display digital em fornos de sinterização a vácuo? Alcance um Gerenciamento Térmico Preciso

- Qual papel um forno de secagem a vácuo de alta precisão desempenha nas membranas de eletrólito compósito? Garanta alta pureza e integridade