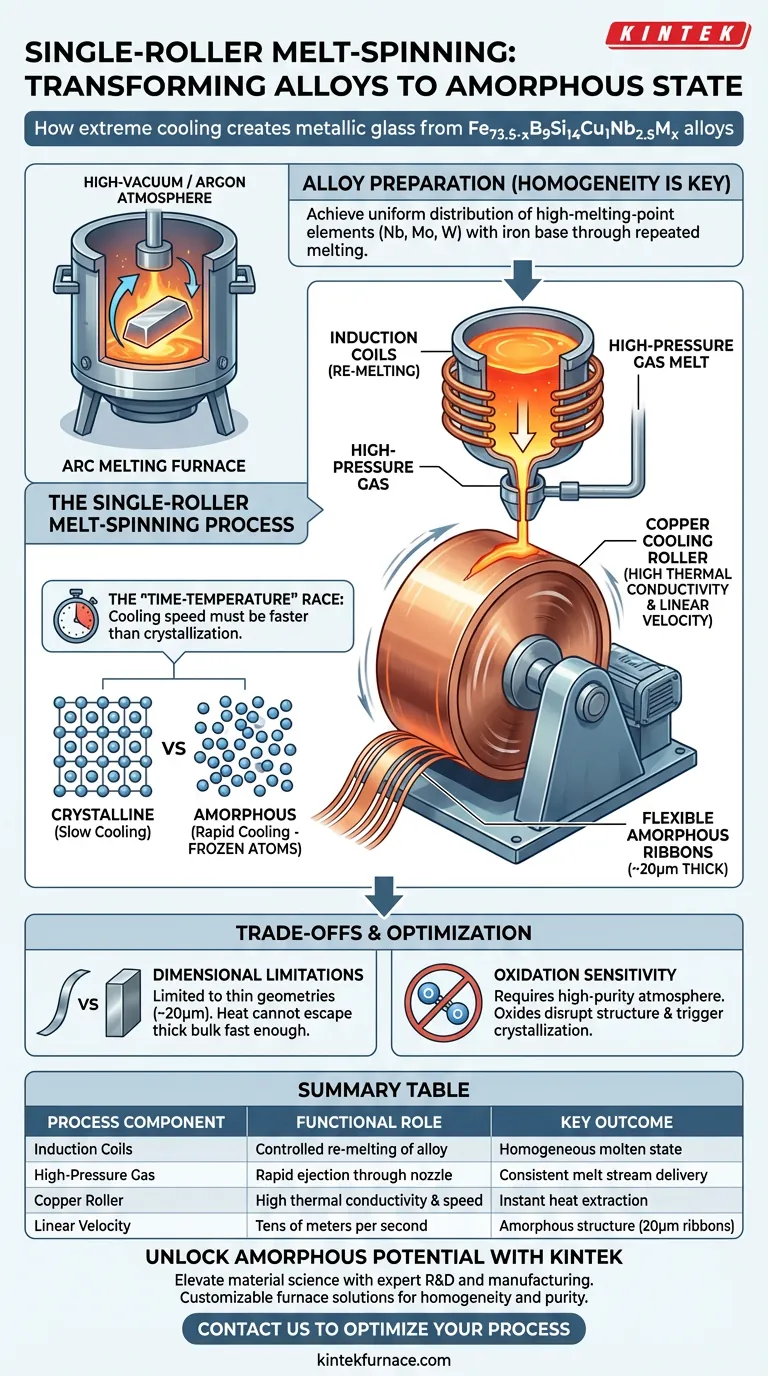

O sistema de fiação de fusão de rolo único facilita a amorfização ao submeter a liga fundida a uma taxa de resfriamento extrema que impede a cristalização.

Para a liga Fe73,5-xB9Si14Cu1Nb2,5Mx, o sistema opera rederretendo o lingote usando bobinas de indução e ejetando a fusão por meio de gás de alta pressão em um rolo de cobre em rotação rápida. A alta velocidade linear do rolo extrai calor instantaneamente, congelando os átomos em um estado desordenado para formar fitas amorfas flexíveis com aproximadamente 20 mícrons de espessura.

A essência deste processo é a corrida "tempo-temperatura": a velocidade de resfriamento gerada pelo rolo giratório deve ser mais rápida do que o tempo necessário para os átomos se organizarem em uma rede cristalina.

A Mecânica da Solidificação Rápida

Rederretimento e Injeção

O processo começa pegando o lingote pré-ligado e rederretendo-o dentro do sistema de fiação usando bobinas de indução.

Uma vez que a liga esteja totalmente fundida, gás de alta pressão é utilizado para forçar o metal líquido através de um bico.

Esta ejeção direciona um fluxo preciso de material fundido para a superfície de resfriamento abaixo.

O Papel do Rolo de Cobre

O componente central do sistema é um rolo de resfriamento de cobre que gira em velocidades extremamente altas.

O cobre é selecionado por sua alta condutividade térmica, atuando como um dissipador de calor imediato para o fluxo fundido.

O rolo atinge uma velocidade linear de dezenas de metros por segundo, o que é crucial para arrastar a fusão para uma fina camada.

Travando a Estrutura Atômica

O contato entre o fluxo fundido e o rolo hiper-rápido cria um gradiente de temperatura massivo.

Isso resulta em uma taxa de resfriamento rápida que diminui instantaneamente a temperatura da liga.

Como o resfriamento é tão abrupto, os átomos são congelados em suas posições desordenadas antes que possam nucleear ou se arranjar em uma estrutura cristalina.

A Importância da Preparação da Liga

Embora o melt-spinner crie o estado amorfo, a qualidade do resultado depende do lingote precursor.

Alcançando a Homogeneidade

Antes da fiação de fusão, o lingote Fe73,5-xB9Si14Cu1Nb2,5Mx deve ser preparado em um forno de fusão por arco.

Esta etapa garante que elementos de alto ponto de fusão como nióbio, molibdênio ou tungstênio sejam completamente fundidos e misturados com a base de ferro.

Garantindo a Distribuição Uniforme

O processo de fusão por arco envolve virar e rederreter repetidamente o lingote.

Isso garante que os metais de transição com massas atômicas variadas atinjam uma distribuição macroscópica altamente uniforme.

Sem essa homogeneidade, o processo de fiação de fusão pode resultar em propriedades amorfas inconsistentes em toda a fita.

Entendendo os Compromissos

Limitações Dimensionais

A física deste método de resfriamento impõe restrições de tamanho rigorosas.

Para manter a taxa de resfriamento necessária para a amorfização, o produto é limitado a geometrias finas, tipicamente fitas com cerca de 20 mícrons de espessura.

Você não pode produzir componentes volumosos e espessos usando um sistema de rolo único porque o calor não consegue escapar do centro do material rápido o suficiente para evitar a cristalização.

Sensibilidade à Oxidação

A presença de óxidos pode perturbar a estrutura amorfa.

A preparação do precursor depende de uma atmosfera de argônio de alto vácuo e alta pureza para evitar a oxidação.

Se o oxigênio contaminar a fusão durante a fusão por arco ou a fiação, ele pode desencadear cristalização indesejada.

Fazendo a Escolha Certa para o Seu Objetivo

- Se o seu foco principal é criar uma estrutura totalmente amorfa: Certifique-se de que a velocidade linear do rolo seja maximizada para "superar" a cinética de cristalização da liga.

- Se o seu foco principal é a consistência do material: Verifique se o lingote precursor foi virado e derretido várias vezes no forno de arco para dispersar completamente os elementos de alto ponto de fusão.

Ao combinar a homogeneização precisa do precursor com as taxas de resfriamento extremas do sistema de rolo único, você efetivamente trava essa liga complexa em um vidro metálico de alto desempenho.

Tabela Resumo:

| Componente do Processo | Papel Funcional | Resultado Chave |

|---|---|---|

| Bobinas de Indução | Rederretimento controlado do lingote de liga | Estado fundido homogêneo |

| Gás de Alta Pressão | Ejeção rápida através de bico de precisão | Entrega consistente do fluxo fundido |

| Rolo de Cobre | Alta condutividade térmica e rotação em alta velocidade | Extração de calor instantânea |

| Velocidade Linear | Dezenas de metros por segundo | Estrutura amorfa (fitas de 20μm) |

Desbloqueie o Potencial da Pesquisa em Metais Amorfos

Eleve suas capacidades em ciência de materiais com a KINTEK. Apoiados por P&D e fabricação especializados, fornecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD de alto desempenho, além de equipamentos de laboratório especializados para síntese em alta temperatura.

Se você está processando ligas à base de Fe ou desenvolvendo vidros metálicos personalizados, nossas soluções de fornos personalizáveis garantem a homogeneidade e a pureza que sua pesquisa exige.

Pronto para otimizar seu processo de solidificação rápida? Entre em contato conosco hoje para discutir suas necessidades exclusivas de projeto com nossos especialistas técnicos!

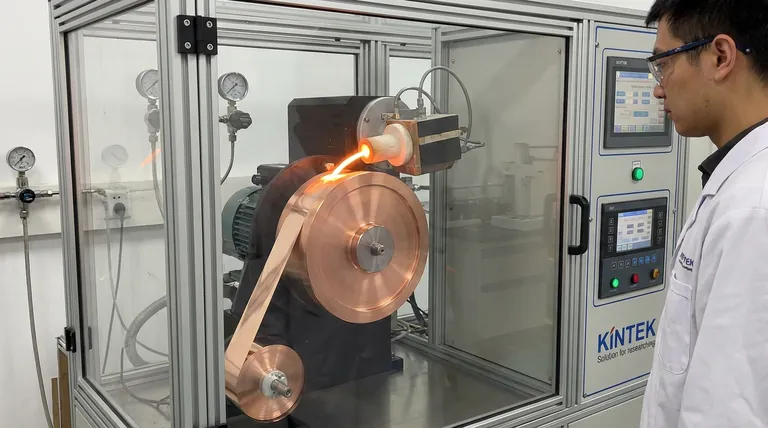

Guia Visual

Referências

- Subong An, Jae Won Jeong. Fine-Grained High-Permeability Fe73.5−xB9Si14Cu1Nb2.5Mx (M = Mo or W) Nanocrystalline Alloys with Co-Added Heterogeneous Transition Metal Elements. DOI: 10.3390/met14121424

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Qual é a diferença entre um forno de batelada e um forno contínuo? Escolha o Forno Certo para as Suas Necessidades de Produção

- Como um sistema de Sinterização por Flash (FS) melhora a eficiência? Desbloqueie a Produção Rápida para Compósitos de Dборo de Titânio

- Quais são as funções de um evaporador rotativo e de uma estufa de secagem a vácuo na LTO sol-gel? Otimize o seu processo de síntese

- Por que o equipamento de análise térmica deve suportar múltiplas taxas de aquecimento? Chave para estudos cinéticos de 5AT e NaIO4

- Como a calcinação em forno influencia a morfologia microscópica dos catalisadores de caulim? Aumenta a área superficial e a porosidade

- Qual é a importância de usar uma estufa de secagem a vácuo para eletrodos de bateria MoS2/rGO? Maximize o desempenho da bateria

- Por que os alvos de Cu2O e Ga2O3 são preferidos para filmes de CuGaO2? Alcançando precisão na pulverização catódica de delafossita

- Como você mantém uma bomba de vácuo? Garanta o desempenho máximo e a longevidade para o seu laboratório