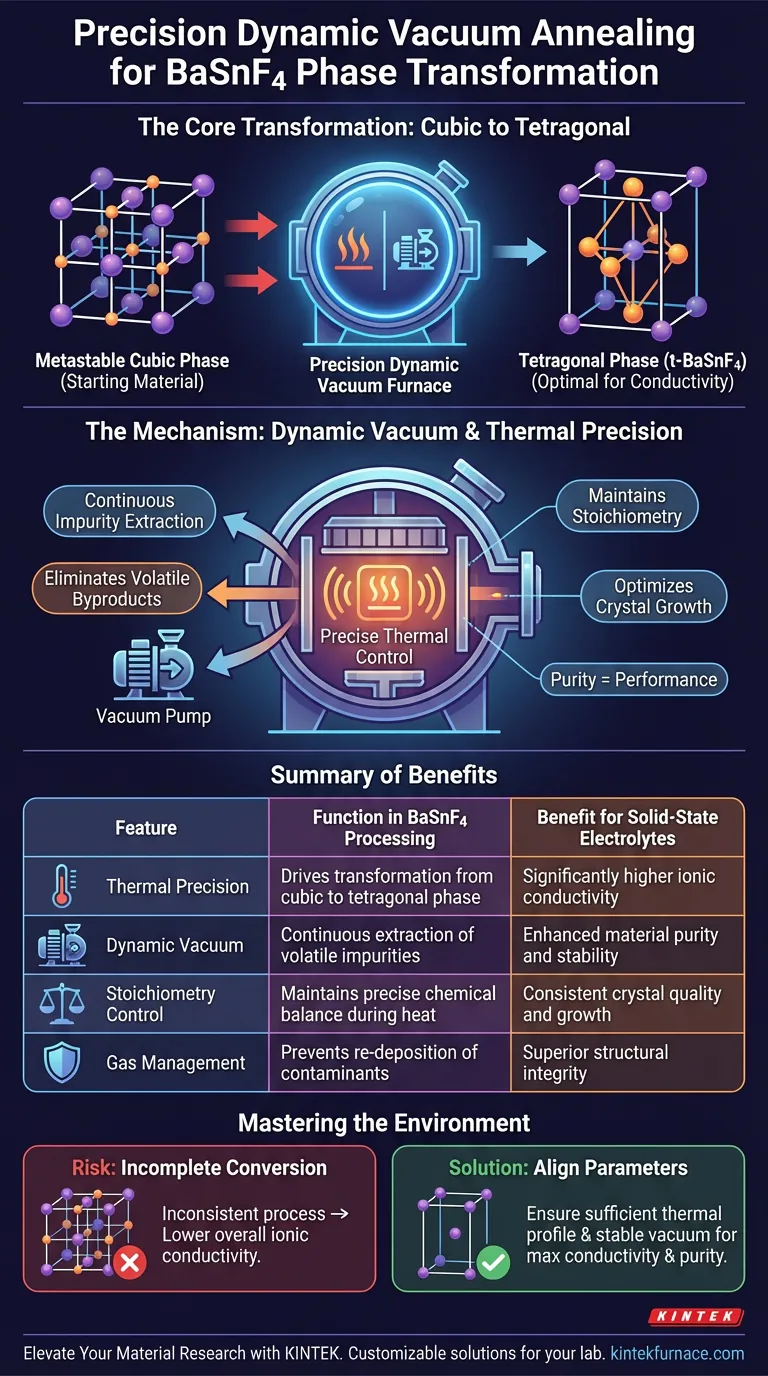

Um forno de recozimento a vácuo dinâmico de precisão atua como o catalisador crítico para otimizar eletrólitos de estado sólido de BaSnF4, orquestrando uma mudança estrutural específica. Ele fornece a energia térmica controlada necessária para converter o BaSnF4 de fase cúbica metaestável na fase tetragonal (t-BaSnF4), que é essencial para alto desempenho. Além disso, a natureza "dinâmica" do sistema de vácuo gerencia ativamente o ambiente químico para garantir a pureza e o crescimento correto dos cristais.

Ao combinar controle térmico preciso com extração contínua de gás, este equipamento facilita a transição vital de fases cúbica para tetragonal, desbloqueando diretamente a alta condutividade iônica necessária para eletrólitos de estado sólido eficazes.

O Mecanismo de Transformação de Fase

Visando a Fase Tetragonal

A função principal deste forno é impulsionar uma mudança cristalográfica específica. O processo de síntese inicialmente produz BaSnF4 em uma fase cúbica metaestável.

Por que a Transformação Importa

Embora a fase cúbica seja o ponto de partida, ela não é o estado ideal para o desempenho. O forno utiliza calor controlado para forçar o material para a fase tetragonal (t-BaSnF4). Essa estrutura específica possui condutividade iônica significativamente maior, tornando-a a escolha superior para aplicações de eletrólitos.

O Papel Crítico do Vácuo Dinâmico

Extração Contínua de Impurezas

Um vácuo "dinâmico" é distinto de um ambiente selado estático. Ele envolve bombeamento contínuo para remover gases à medida que são gerados.

Eliminando Subprodutos Voláteis

Durante o processo de recozimento, gases voláteis de impurezas são frequentemente liberados. O vácuo dinâmico extrai imediatamente esses contaminantes da câmara, impedindo que eles se redepositem ou reajam com o material.

Mantendo a Estequiometria

O equilíbrio químico preciso, ou estequiometria, do eletrólito é vital para sua função. Ao remover seletivamente impurezas sem esgotar elementos essenciais, o ambiente de vácuo garante que o material retenha a composição química correta.

Otimizando o Crescimento de Cristais

Um ambiente puro e livre de contaminantes permite a formação de cristais superior. A redução da interferência de gases estranhos leva a um crescimento de cristais de maior qualidade, o que se correlaciona diretamente com a estabilidade e eficiência do eletrólito final.

Entendendo as Compensações

Sensibilidade do Processo

Embora este método produza resultados de alta qualidade, ele requer controle rigoroso. Se a pressão do vácuo flutuar ou o perfil térmico for inconsistente, a conversão de fase pode ser incompleta.

Risco de Conversão Incompleta

Um processo inadequado pode deixar material residual de fase cúbica dentro da amostra. Isso resulta em um produto de fase mista com condutividade iônica geral menor do que uma amostra tetragonal pura.

Como Aplicar Isso ao Seu Projeto

Para maximizar a eficácia da sua síntese de BaSnF4, alinhe seus parâmetros de processamento com seus alvos de desempenho específicos:

- Se seu foco principal é maximizar a condutividade iônica: Garanta que seu perfil térmico seja suficiente para impulsionar uma transformação completa da fase cúbica para a tetragonal.

- Se seu foco principal é a pureza e consistência dos cristais: Priorize a estabilidade do vácuo dinâmico para garantir a remoção contínua de impurezas voláteis e a manutenção da estequiometria.

Dominar o ambiente dentro do forno é a maneira mais eficaz de garantir o desempenho do seu eletrólito de estado sólido.

Tabela Resumo:

| Característica | Função no Processamento de BaSnF4 | Benefício para Eletrólitos de Estado Sólido |

|---|---|---|

| Precisão Térmica | Impulsiona a transformação da fase cúbica para tetragonal | Condutividade iônica significativamente maior |

| Vácuo Dinâmico | Extração contínua de impurezas voláteis | Pureza e estabilidade aprimoradas do material |

| Controle de Estequiometria | Mantém o equilíbrio químico preciso durante o aquecimento | Qualidade e crescimento de cristais consistentes |

| Gerenciamento de Gás | Previne a redeposição de contaminantes | Integridade estrutural superior |

Eleve Sua Pesquisa de Materiais com a KINTEK

O controle preciso da transformação de fase é a chave para desbloquear todo o potencial de seus eletrólitos de estado sólido. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma ampla gama de soluções especializadas, incluindo sistemas a Vácuo, CVD, Mufla, Tubo e Rotativos, todos totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório.

Se você está refinando a síntese de BaSnF4 ou desenvolvendo materiais de bateria de próxima geração, nossos fornos de alta temperatura fornecem a estabilidade térmica e o ambiente dinâmico necessários para o sucesso. Entre em contato conosco hoje mesmo para encontrar a solução perfeita para o seu laboratório!

Guia Visual

Referências

- Hong Chen, Oliver Clemens. Revealing an Intercalation Nature of High‐Capacity Conversion Cathode Materials for Fluoride‐Ion Batteries by Operando Studies. DOI: 10.1002/smtd.202500374

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Qual é a função de um forno de secagem a vácuo de laboratório para precursores à base de lignina? Garanta a Integridade Estrutural

- Qual é outro nome para espectrometria de absorção atômica com forno de grafite? Descubra a ETAAS para Análise de Metais Traço

- Como os fornos experimentais a vácuo são usados em ambientes de pesquisa e laboratório? Desbloqueie a Precisão na Ciência dos Materiais

- O que é brasagem a vácuo? Alcance Integridade Superior de Juntas em Aplicações de Alta Tecnologia

- Que ambientes de processo críticos um forno de alto vácuo fornece para o carbeto de boro? Alcance a Densificação Superior

- Quais são algumas aplicações industriais de fornos de alto vácuo? Essencial para Aeroespacial, Médico e Eletrônicos

- Quais são os requisitos de material essenciais para cadinhos usados na destilação a vácuo de ligas de alumínio-magnésio? Garanta a Separação de Metais de Alta Pureza

- Qual é o papel de um forno de secagem a vácuo com temperatura constante? Soluções Essenciais para o Processamento de Chapas de Eletrodos