Em sua essência, a brasagem a vácuo é uma técnica de união de materiais de alta pureza que utiliza um metal de enchimento para ligar componentes dentro de um forno a vácuo. Ao aquecer o conjunto em um ambiente controlado e livre de oxigênio, o metal de enchimento derrete e flui entre as peças, criando uma junta forte, limpa e uniforme após o resfriamento, sem derreter os materiais base.

A percepção crítica é que a brasagem a vácuo não se trata apenas de unir peças; trata-se de criar uma conexão quimicamente pura e metalurgicamente sólida. O vácuo não é um ambiente passivo, mas um elemento ativo que impede a oxidação e a contaminação, permitindo juntas de resistência e integridade superiores, impossíveis de alcançar com métodos convencionais.

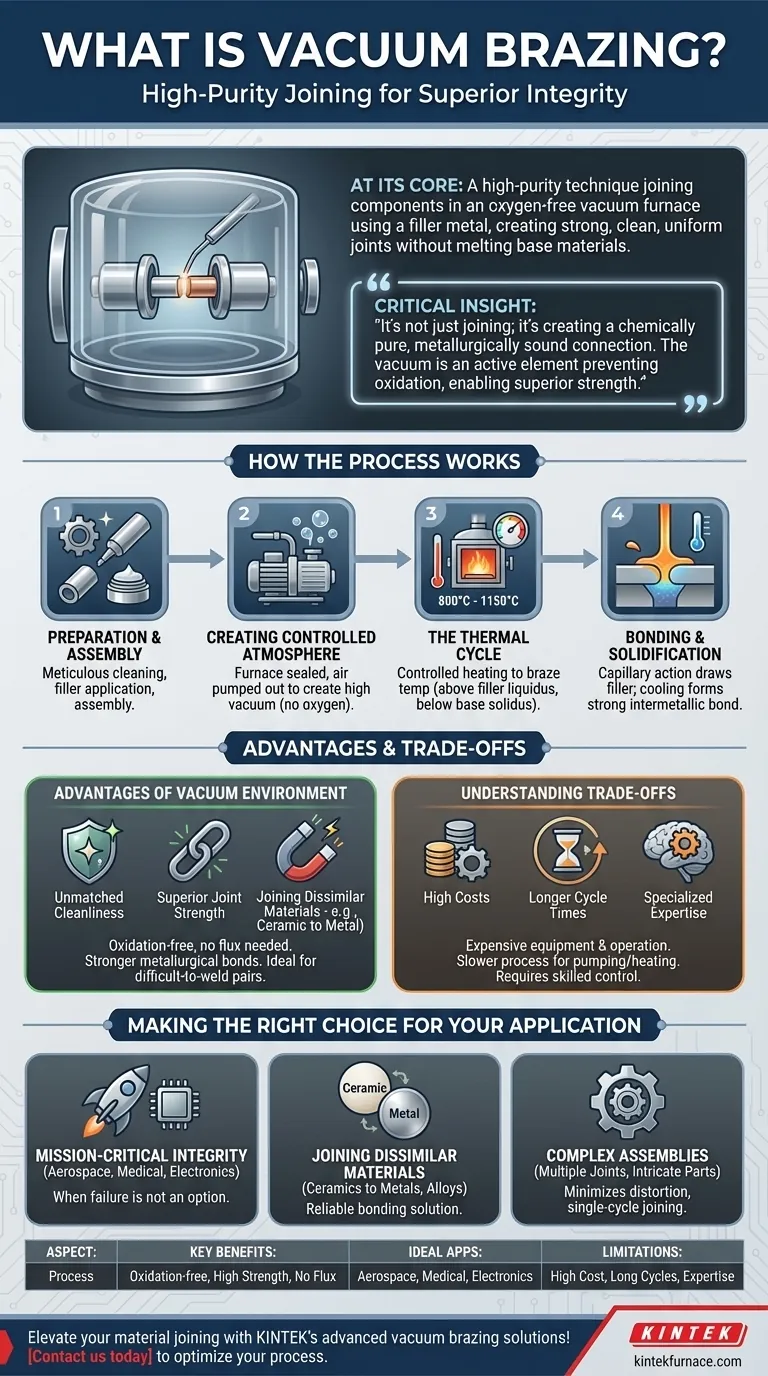

Como Funciona o Processo de Brasagem a Vácuo

Para entender a brasagem a vácuo, é melhor vê-la como um processo térmico e químico preciso e multiestágio. Cada etapa é crítica para alcançar uma junta perfeita.

Etapa 1: Preparação e Montagem

As peças devem ser meticulosamente limpas para remover quaisquer óleos, óxidos ou outros contaminantes de superfície. O metal de enchimento para brasagem, muitas vezes na forma de pasta, folha ou pré-forma, é então aplicado na área da junta. Os componentes são montados em sua configuração final, prontos para o forno.

Etapa 2: Criação da Atmosfera Controlada

O conjunto inteiro é colocado dentro de um forno a vácuo. O ar e outros gases são bombeados para criar um ambiente de alto vácuo. Essa remoção de oxigênio é a etapa mais crucial para prevenir a oxidação, que pode enfraquecer a junta e comprometer as propriedades do material. Às vezes, a câmara é preenchida novamente com um gás inerte, como argônio, para criar uma atmosfera protetora.

Etapa 3: O Ciclo Térmico

O forno aquece o conjunto de maneira altamente controlada. A temperatura é elevada acima do ponto de fusão do metal de enchimento (sua temperatura de liquidus), mas mantida abaixo do ponto de fusão dos componentes base (sua temperatura de solidus).

O conjunto é mantido nessa temperatura de brasagem, tipicamente entre 800°C e 1150°C, por um curto período. Isso permite que o enchimento fundido flua completamente para a junta.

Etapa 4: Ligação e Solidificação

Durante o estágio de aquecimento, o metal de enchimento fundido é atraído para as pequenas folgas entre os componentes por meio de um fenômeno chamado ação capilar. Após um resfriamento controlado, o enchimento se solidifica e forma uma forte e permanente ligação intermetálica com os materiais parentes.

As Vantagens de um Ambiente a Vácuo

O uso de um forno a vácuo é o que diferencia este processo de outras formas de brasagem e proporciona seus benefícios exclusivos.

Limpeza e Integridade Incomparáveis

Ao remover o oxigênio, o vácuo impede a formação de óxidos nas superfícies das juntas. Isso elimina a necessidade de fluxos corrosivos usados em outros métodos de brasagem, que podem ficar presos na junta e criar um ponto de falha. O resultado é um acabamento excepcionalmente limpo e brilhante.

Resistência Superior da Junta

Como não há óxidos ou contaminantes de fluxo, o metal de enchimento para brasagem pode alcançar uma ligação metalúrgica completa com os materiais parentes. Isso leva a juntas que são frequentemente tão fortes, ou até mais fortes, do que os materiais que estão sendo unidos.

União de Materiais Dissimilares e Avançados

A brasagem a vácuo se destaca na união de materiais difíceis ou impossíveis de soldar, como cerâmicas a metais ou diferentes tipos de ligas de alto desempenho. O aquecimento e resfriamento uniformes e lentos minimizam o estresse térmico, prevenindo rachaduras em materiais com diferentes taxas de expansão.

Entendendo as Desvantagens

Embora poderosa, a brasagem a vácuo não é a solução para todas as aplicações. Seus benefícios vêm com considerações práticas.

Altos Custos de Equipamento e Operação

Os fornos a vácuo são equipamentos complexos e caros. O custo de operação, incluindo consumo de energia e manutenção, é significativamente maior do que o de configurações simples de brasagem com maçarico ou indução.

Tempos de Ciclo Mais Longos

O processo de bombeamento para vácuo, aquecimento uniforme e resfriamento lento torna o tempo total do ciclo muito mais longo do que o de outros métodos de união. Isso o torna menos adequado para produção de alto volume e baixo custo.

Requer Expertise Especializada

Operar corretamente um forno a vácuo e projetar um ciclo de brasagem bem-sucedido requer um alto nível de habilidade técnica e conhecimento metalúrgico. Os parâmetros do processo devem ser controlados com precisão para alcançar resultados repetíveis e de alta qualidade.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da brasagem a vácuo depende inteiramente dos requisitos específicos do seu projeto em termos de desempenho, materiais e qualidade.

- Se o seu foco principal é a integridade de missão crítica: A brasagem a vácuo é a escolha ideal para aplicações na indústria aeroespacial, implantes médicos e eletrônicos de alto desempenho, onde a falha da junta não é uma opção.

- Se o seu foco principal é a união de materiais dissimilares: Este processo oferece uma solução confiável para ligar itens como isoladores cerâmicos a componentes de aço ou unir metais reativos como o titânio.

- Se o seu foco principal são montagens complexas: O aquecimento uniforme de um forno minimiza a distorção e é perfeito para unir peças intrincadas com múltiplas juntas em um único ciclo.

Em última análise, escolher a brasagem a vácuo é uma decisão de priorizar a perfeição metalúrgica e a integridade da junta acima da velocidade e do custo.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Processo | União com metal de enchimento em forno a vácuo, aquecendo acima do ponto de fusão do enchimento, mas abaixo do ponto de fusão dos materiais base. |

| Benefícios Chave | Juntas sem oxidação, resistência superior, capacidade de unir materiais dissimilares como cerâmicas a metais, sem necessidade de fluxo. |

| Aplicações Ideais | Aeroespacial, implantes médicos, eletrônicos de alto desempenho, montagens complexas com múltiplas juntas. |

| Limitações | Altos custos de equipamento, tempos de ciclo mais longos, requer expertise especializada para controle preciso. |

Eleve a sua união de materiais com as avançadas soluções de brasagem a vácuo da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura, como nossos Fornos a Vácuo e Atmosfera, projetados para desempenho superior. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com as suas necessidades experimentais únicas, entregando juntas limpas e fortes para aplicações críticas na indústria aeroespacial, médica e eletrônica. Entre em contato conosco hoje para discutir como podemos otimizar o seu processo de brasagem e alcançar uma integridade de junta inigualável!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural