Um forno de mufla integrado com um suprimento de gás nitrogênio funciona como um reator preciso para converter biomassa bruta em biochar através de pirólise controlada. Este sistema funciona purjando continuamente a câmara de aquecimento com nitrogênio para excluir o oxigênio, ao mesmo tempo em que aplica altas temperaturas (tipicamente 500 °C a 800 °C) para decompor termicamente o material orgânico sem queimá-lo.

Insight Principal: A função primária deste sistema integrado é desacoplar o aquecimento da combustão. Ao substituir a atmosfera por nitrogênio inerte, você força a biomassa a passar por pirólise lenta em vez de oxidação, preservando o esqueleto de carbono e criando a estrutura porosa distinta que define o biochar de alta qualidade.

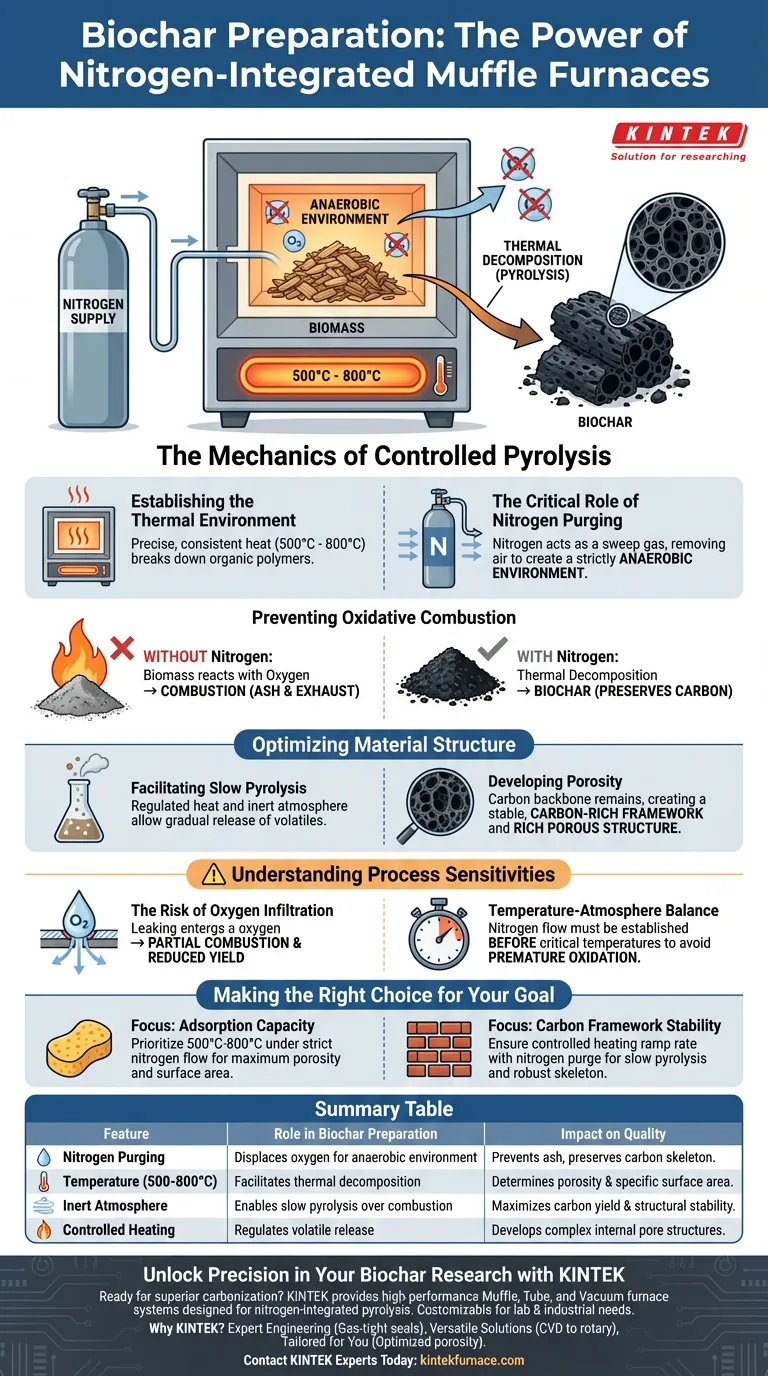

A Mecânica da Pirólise Controlada

Estabelecendo o Ambiente Térmico

O forno de mufla fornece o calor preciso e consistente necessário para decompor polímeros orgânicos complexos. Para iniciar o processo de carbonização de forma eficaz, o forno deve manter temperaturas geralmente variando de 500 °C a 800 °C.

O Papel Crítico da Purga com Nitrogênio

A introdução de um suprimento de gás nitrogênio é o fator definidor nesta configuração. O nitrogênio atua como um gás de varredura, lavando continuamente o reator para remover o ar e deslocar o oxigênio.

Isso cria e mantém um ambiente estritamente anaeróbico durante todo o ciclo de aquecimento.

Prevenindo a Combustão Oxidativa

Sem o suprimento de nitrogênio, altas temperaturas fariam com que a biomassa reagisse com o oxigênio, resultando em combustão direta. Isso transformaria a valiosa matéria-prima em cinzas e gases de exaustão, em vez de biochar.

O nitrogênio impede essa reação química, garantindo que o material sofra decomposição térmica em vez de queimar.

Otimizando a Estrutura do Material

Facilitando a Pirólise Lenta

A combinação de calor regulado e atmosfera inerte facilita a "pirólise lenta". Este método permite a liberação gradual de voláteis da biomassa.

Desenvolvendo a Porosidade

Como o esqueleto de carbono não é consumido pelo fogo, o processo deixa para trás uma estrutura estável e rica em carbono. Isso resulta em biochar caracterizado por uma rica estrutura porosa, essencial para aplicações como adsorção ou emenda de solo.

Compreendendo as Sensibilidades do Processo

O Risco de Infiltração de Oxigênio

A integridade do biochar depende inteiramente da confiabilidade da vedação de nitrogênio. Mesmo pequenas fugas de oxigênio durante a fase de alta temperatura podem levar à combustão parcial, reduzindo significativamente o rendimento e danificando as propriedades da superfície.

Equilíbrio Temperatura-Atmosfera

Idealmente, o fluxo de nitrogênio deve ser estabelecido antes que o forno atinja temperaturas críticas. Aquecer a biomassa antes que a câmara seja completamente purgada pode desencadear oxidação prematura, degradando a qualidade da rede de carbono final.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a utilidade do seu forno de mufla e sistema de nitrogênio, considere seus objetivos finais específicos para o biochar:

- Se o seu foco principal é a Capacidade de Adsorção: Priorize a faixa de 500 °C a 800 °C sob fluxo rigoroso de nitrogênio para maximizar o desenvolvimento da estrutura porosa e da área de superfície específica.

- Se o seu foco principal é a Estabilidade do Esqueleto de Carbono: Certifique-se de que a taxa de aquecimento seja controlada em conjunto com a purga de nitrogênio para facilitar a pirólise lenta, que constrói um esqueleto de carbono robusto.

O sucesso na preparação de biochar depende não apenas do calor, mas da exclusão absoluta de oxigênio para desbloquear o potencial poroso do material.

Tabela Resumo:

| Característica | Papel na Preparação de Biochar | Impacto na Qualidade |

|---|---|---|

| Purga com Nitrogênio | Desloca o oxigênio para criar ambiente anaeróbico | Previne a formação de cinzas; preserva o esqueleto de carbono |

| Temperatura (500-800°C) | Facilita a decomposição térmica da biomassa | Determina a porosidade e a área de superfície específica |

| Atmosfera Inerte | Permite pirólise lenta em vez de combustão | Maximiza o rendimento de carbono e a estabilidade estrutural |

| Aquecimento Controlado | Regula a liberação de voláteis | Desenvolve estruturas internas complexas de poros |

Desbloqueie Precisão em Sua Pesquisa de Biochar com a KINTEK

Pronto para obter resultados superiores de carbonização? A KINTEK fornece sistemas de fornos de mufla, tubo e vácuo de alto desempenho, projetados especificamente para pirólise integrada com nitrogênio. Apoiados por P&D especializado e fabricação de precisão, nossos sistemas são totalmente personalizáveis para atender às demandas rigorosas de aplicações de alta temperatura de laboratório e industriais.

Por que escolher a KINTEK?

- Engenharia Especializada: Vedações herméticas para gás para ambientes anaeróbicos perfeitos.

- Soluções Versáteis: De sistemas CVD a fornos rotativos, cobrimos todas as necessidades térmicas de laboratório.

- Personalizado para Você: Taxas de aquecimento e controles de fluxo de gás personalizáveis para otimizar a porosidade do seu material.

Entre em Contato com os Especialistas da KINTEK Hoje para encontrar a solução térmica perfeita para suas necessidades exclusivas de pesquisa!

Guia Visual

Referências

- Vishal Shah, Mohd Asif Shah. Effectiveness of <i>Canna indica</i> leaves and stalk biochar in the treatment of textile effluent. DOI: 10.1063/5.0191708

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como o uso de um forno mufla melhora o processo de troca iônica em zeólitas? Otimize o desempenho do seu catalisador

- Qual é a lógica do processo de um forno mufla para filmes finos de oxinitreto de tungstênio? Otimize seu ciclo térmico

- Como limpar um forno mufla? Garanta Desempenho Máximo e Longevidade

- Quais são as aplicações específicas dos fornos elétricos tipo caixa na metalurgia? Essencial para Tratamento Térmico e Síntese de Materiais

- Quais EPCs devem ser usados durante a manutenção e reparos de um forno de bancada? Equipamento Essencial para Sua Segurança

- Qual é a faixa típica de temperatura operacional para fornos de caixa? Encontre a sua solução de aquecimento perfeita

- O que deve ser considerado ao escolher um forno mufla para necessidades específicas? Fatores Chave para um Desempenho Laboratorial Ótimo

- Qual papel fundamental um forno elétrico de resistência de laboratório desempenha na sinterização de Ba1-xCaxTiO3? Impulsiona o Desempenho da Cerâmica