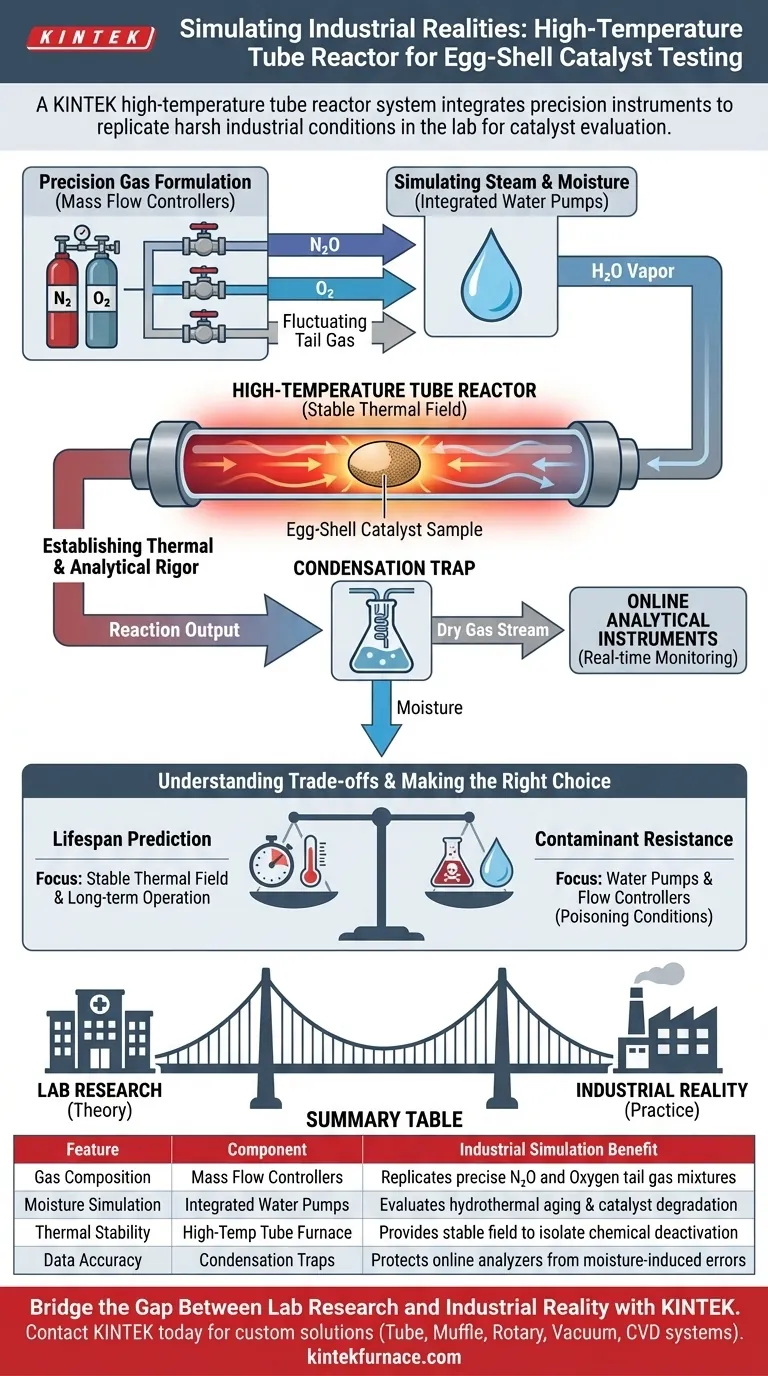

Um sistema de reator tubular de alta temperatura serve como um simulador de precisão para condições operacionais industriais, integrando controladores de fluxo de massa de alta precisão com bombas de água dedicadas. Essa combinação de hardware sintetiza ambientes complexos de gás de cauda — especificamente misturas de oxigênio, vapor d'água e óxido nitroso (N2O) — para replicar as duras realidades do processamento industrial em um ambiente de laboratório controlado.

O valor central deste sistema reside em sua capacidade de desacoplar variáveis; ele fornece um campo térmico estável juntamente com entradas químicas precisas para testar rigorosamente a longevidade e a resistência do catalisador ao envenenamento antes da implantação em larga escala.

Recriando o Ambiente Químico

Para avaliar um catalisador de casca de ovo de forma eficaz, você deve ir além dos testes simples de fluxo de ar e replicar o ar "sujo" de uma fábrica.

Formulação Precisa de Gás

O sistema utiliza controladores de fluxo de massa de alta precisão para ditar a composição exata do fluxo de gás.

Isso permite que os pesquisadores introduzam concentrações específicas de N2O e oxigênio, imitando o gás de cauda flutuante encontrado na saída industrial.

Simulando Vapor e Umidade

Ambientes industriais raramente consistem em gás seco; eles geralmente contêm vapor d'água significativo, que pode acelerar a degradação do catalisador.

Bombas de água integradas injetam quantidades precisas de umidade no sistema, garantindo que o ambiente de teste leve em consideração os efeitos de envelhecimento hidrotermal comuns em operações do mundo real.

Estabelecendo Rigor Térmico e Analítico

Simular a mistura de gás é apenas metade da batalha; as condições físicas do reator também devem permanecer constantes para produzir dados utilizáveis.

O Campo Térmico Estável

O reator tubular é projetado para manter um campo térmico estável durante toda a duração do teste.

Essa estabilidade é crucial para distinguir entre a degradação térmica do catalisador e a desativação química causada pela mistura de gás.

Protegendo a Integridade Analítica

Para medir o desempenho, o sistema emprega instrumentos analíticos online que monitoram as saídas da reação em tempo real.

No entanto, como a simulação usa vapor d'água, armadilhas de condensação são essenciais para remover a umidade antes que o gás atinja os analisadores, garantindo que os dados permaneçam precisos e o equipamento não seja danificado.

Compreendendo as Compensações

Embora este sistema forneça uma simulação de alta fidelidade, é importante reconhecer os desafios inerentes aos testes de alta temperatura.

Complexidade das Simulações "Úmidas"

A introdução de vapor d'água por meio de bombas adiciona uma camada de complexidade em comparação com testes secos.

Você deve confiar no funcionamento perfeito das armadilhas de condensação; se falharem, a umidade pode entrar nos analisadores online, levando a dados erráticos ou falha do equipamento.

O Escopo da Simulação

O sistema se destaca na simulação da composição química e temperatura, especificamente para ambientes de gás de cauda contendo N2O.

No entanto, é uma ferramenta especializada; sua precisão é definida pela precisão dos controladores de fluxo e pela estabilidade do elemento de aquecimento. Qualquer desvio nesses componentes afeta diretamente a validade da simulação "industrial".

Fazendo a Escolha Certa para o Seu Objetivo

Ao projetar seu protocolo de avaliação, considere qual variável é mais importante para sua aplicação industrial específica.

- Se seu foco principal é a Previsão de Vida Útil: Confie no campo térmico estável e nas capacidades de operação de longo prazo para identificar a degradação térmica em longos períodos.

- Se seu foco principal é a Resistência a Contaminantes: Utilize as bombas de água e os controladores de fluxo para criar "condições de envenenamento", estressando o catalisador com alta umidade e cargas de N2O.

Em última análise, este sistema preenche a lacuna entre a teoria e a prática, submetendo os catalisadores aos exatos estresses térmicos e químicos que eles enfrentarão em campo.

Tabela Resumo:

| Característica | Componente | Benefício da Simulação Industrial |

|---|---|---|

| Composição do Gás | Controladores de Fluxo de Massa | Replicam misturas precisas de gás de cauda de N2O e Oxigênio |

| Simulação de Umidade | Bombas de Água Integradas | Avalia o envelhecimento hidrotermal e a degradação do catalisador |

| Estabilidade Térmica | Forno Tubular de Alta Temperatura | Fornece um campo estável para isolar a desativação química |

| Precisão dos Dados | Armadilhas de Condensação | Protege os analisadores online de erros induzidos por umidade |

Preencha a Lacuna Entre a Pesquisa de Laboratório e a Realidade Industrial

Não deixe que variáveis industriais imprevisíveis comprometam sua pesquisa. Na KINTEK, entendemos que a avaliação da longevidade do catalisador requer um equilíbrio perfeito entre estabilidade térmica e controle químico preciso. Apoiada por P&D e fabricação de especialistas, a KINTEK oferece sistemas Tubulares, Mufla, Rotativos, a Vácuo e CVD, todos totalmente personalizáveis para simular os exatos estresses térmicos e químicos do seu ambiente de campo.

Se você está prevendo a vida útil do catalisador ou testando a resistência a contaminantes, nossos fornos de laboratório de alta temperatura fornecem a precisão de que você precisa. Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de reator personalizado e garantir que seus materiais estejam prontos para implantação em larga escala.

Guia Visual

Referências

- Eun-Han Lee, Shin‐Kun Ryi. Quick drying process: a promising strategy for preparing an egg-shell-type Cu/γ-Al <sub>2</sub> O <sub>3</sub> catalyst for direct N <sub>2</sub> O decomposition. DOI: 10.1039/d4ta07764d

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual é o processo para usar um forno experimental de tubo a vácuo? Domine o Controle Preciso para o Seu Laboratório

- Quais são as principais vantagens de usar um forno tubular? Alcance controle térmico preciso para o seu laboratório

- O que é um forno de três zonas? A chave para uma uniformidade de temperatura superior

- Qual é a importância técnica de usar um forno tubular de zona de temperatura dupla para a telurização de CoTe2?

- Qual é a principal função de um forno tubular?Aquecimento de precisão para a síntese e investigação de materiais

- Por que um forno tubular de alta temperatura é necessário para o processo de recozimento durante o crescimento de grafeno? Otimizar substratos

- Por que um forno de tubo a vácuo de alta temperatura é necessário para a homogeneização de longo prazo de lingotes de liga?

- Quais são os benefícios de usar um forno tubular a vácuo? Obtenha um Processamento de Alta Temperatura Puro e Controlado