Em sua essência, o processo para usar um forno de tubo a vácuo envolve carregar o seu material, selá-lo dentro de um tubo, controlar precisamente o ambiente atmosférico e, em seguida, executar um ciclo controlado de aquecimento e resfriamento. Os passos fundamentais incluem colocar a amostra, selar o tubo com uma flange, usar uma bomba de vácuo para remover o ar, opcionalmente introduzir um gás específico e, em seguida, executar o perfil de temperatura pré-programado.

A operação bem-sucedida de um forno de tubo a vácuo depende menos do aquecimento e mais da preparação meticulosa da atmosfera interna. Dominar o ciclo de evacuação e purga do tubo do forno é o fator mais crítico para alcançar um ambiente experimental puro e controlado.

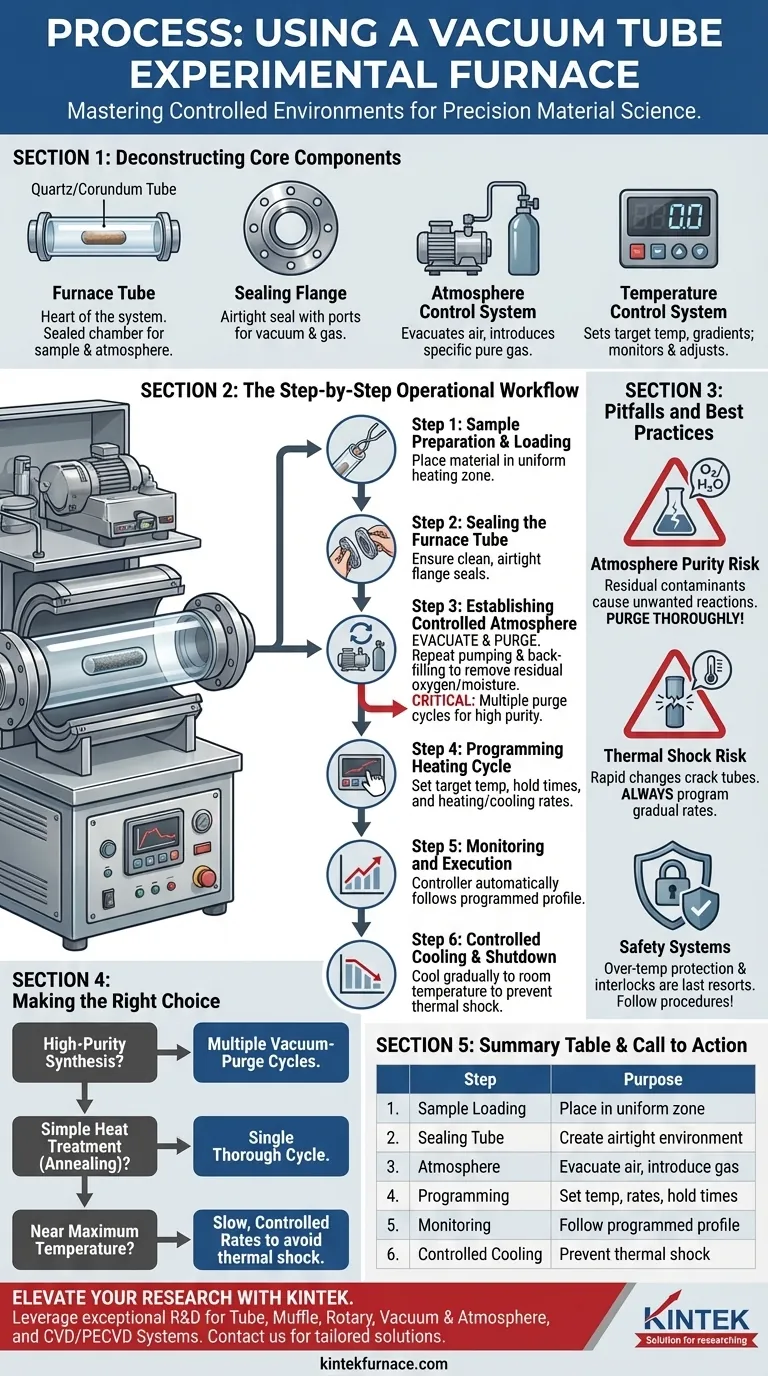

Desvendando os Componentes Essenciais

Para operar o forno corretamente, você deve primeiro entender a função de suas partes principais. Cada componente desempenha um papel distinto na criação de um ambiente controlado e de alta temperatura.

O Tubo do Forno

O tubo do forno, tipicamente feito de quartzo ou corindo, é o coração do sistema. Ele atua como a câmara selada que contém o seu material experimental e a atmosfera controlada.

A Flange de Vedação

Flanges de aço inoxidável são usadas para criar um selo hermético nas extremidades do tubo do forno. Essas flanges são equipadas com portas para conectar uma bomba de vácuo e uma entrada de ar para introduzir gases específicos.

O Sistema de Controle de Atmosfera

Este sistema consiste em uma bomba de vácuo e uma entrada de gás. A bomba evacua o ar e contaminantes indesejados, enquanto a entrada permite a introdução de um gás específico e puro ou uma mistura de gases para criar a atmosfera experimental desejada.

O Sistema de Controle de Temperatura

Este é o cérebro do forno. Ele permite que você defina temperaturas alvo, defina taxas de aquecimento e resfriamento (gradientes), e monitore e ajuste automaticamente os elementos de aquecimento ao longo do experimento para garantir precisão.

O Fluxo de Trabalho Operacional Passo a Passo

Seguir um procedimento sistemático é essencial para a segurança e a repetibilidade experimental. Cada etapa se baseia na anterior para garantir que o ambiente final seja exatamente o pretendido.

Etapa 1: Preparação e Carregamento da Amostra

Comece colocando o seu material experimental preparado dentro do centro do tubo de quartzo ou corindo. Certifique-se de que esteja posicionado dentro da zona de aquecimento uniforme do forno.

Etapa 2: Vedação do Tubo do Forno

Fixe cuidadosamente as flanges de aço inoxidável em ambas as extremidades do tubo. Certifique-se de que as vedações estejam limpas e devidamente assentadas para garantir um ambiente hermético.

Etapa 3: Estabelecer a Atmosfera Controlada

Esta é a fase mais crítica. Primeiro, use a bomba de vácuo para evacuar o tubo e remover o ar ambiente. Uma vez que o vácuo é alcançado, introduza o gás experimental desejado através da entrada de ar.

Para experimentos que exigem alta pureza, é fortemente recomendado repetir este processo de bombeamento a vácuo e preenchimento com a atmosfera desejada várias vezes. Este ciclo de purga reduz drasticamente o oxigênio e a umidade residuais.

Etapa 4: Programação e Início do Ciclo de Aquecimento

Usando o sistema de controle, programe sua temperatura alvo, quaisquer tempos de permanência necessários e as taxas de aquecimento e resfriamento. Uma vez configurado, você pode iniciar o processo de aquecimento.

Etapa 5: Monitoramento e Execução

O sistema de controle agora assumirá o comando. Ele monitorará continuamente a temperatura e ajustará automaticamente a potência dos elementos de aquecimento para seguir seu perfil programado com precisão.

Etapa 6: Resfriamento Controlado e Desligamento

Após a duração experimental ser concluída, o controlador desligará os elementos de aquecimento. O forno deve ser permitido a resfriar gradualmente até a temperatura ambiente antes de ventilar o tubo e recuperar sua amostra.

Entendendo as Armadilhas e as Melhores Práticas

Simplesmente seguir os passos não é suficiente; entender o "porquê" por trás deles evita experimentos falhos e danos ao equipamento.

A Necessidade Crítica de Pureza da Atmosfera

Não purgar adequadamente o tubo é o erro mais comum. Oxigênio ou umidade residuais podem causar reações químicas indesejadas em altas temperaturas, comprometendo a integridade do seu experimento e a qualidade dos seus resultados.

O Risco de Choque Térmico

Tanto os tubos de quartzo quanto os de corindo são suscetíveis a rachaduras se submetidos a mudanças rápidas de temperatura. Sempre programe taxas de aquecimento e resfriamento graduais para evitar choque térmico e prolongar a vida útil do seu tubo do forno.

Priorizando os Sistemas de Segurança

Fornecidos modernos são equipados com proteção contra superaquecimento e intertravamentos de segurança. Entenda o que essas características fazem, mas não dependa delas como um substituto para o procedimento operacional correto. Elas são uma última linha de defesa.

Fazendo a Escolha Certa para o Seu Experimento

Seu objetivo específico dita como você deve aplicar este processo. Use as seguintes diretrizes para adaptar a operação às suas necessidades.

- Se o seu foco principal é a síntese de alta pureza: Você deve realizar o ciclo de vácuo e purga várias vezes para minimizar os contaminantes.

- Se o seu foco principal é o tratamento térmico simples (recozimento): Um único e completo ciclo de vácuo e purga pode ser suficiente se contaminantes residuais não forem uma preocupação.

- Se o seu foco principal é trabalhar perto da temperatura máxima: Preste muita atenção à classificação do material do tubo e use taxas de aquecimento e resfriamento lentas e controladas para evitar choque térmico.

Dominar este processo transforma o forno de um simples forno em um instrumento de precisão para a ciência dos materiais.

Tabela Resumo:

| Etapa | Ação Chave | Propósito |

|---|---|---|

| 1 | Preparação e Carregamento da Amostra | Colocar material na zona de aquecimento uniforme |

| 2 | Vedação do Tubo do Forno | Criar ambiente hermético com flanges |

| 3 | Estabelecer Atmosfera Controlada | Evacuar o ar e introduzir gases específicos |

| 4 | Programar Ciclo de Aquecimento | Definir temperatura, taxas e tempos de permanência |

| 5 | Monitoramento e Execução | Seguir automaticamente o perfil programado |

| 6 | Resfriamento Controlado e Desligamento | Resfriar gradualmente para evitar choque térmico |

Pronto para elevar as capacidades do seu laboratório com soluções de alta temperatura de precisão? A KINTEK aproveita sua excepcional P&D e fabricação interna para fornecer fornos avançados como Fornos de Tubo, Mufla, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente às suas necessidades experimentais únicas. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar sua pesquisa e fornecer resultados confiáveis!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes