Fornos mufla de alta temperatura impulsionam a síntese de óxidos metálicos mistos ao submeter os precursores a um tratamento térmico preciso, frequentemente em torno de 450 graus Celsius. Este ambiente controlado facilita duas ações críticas: a decomposição completa de ligantes orgânicos e a reorganização estrutural de subunidades inorgânicas. O resultado é um material cataliticamente ativo, otimizado para tarefas como a degradação de corantes orgânicos ou a redução de íons de metais pesados.

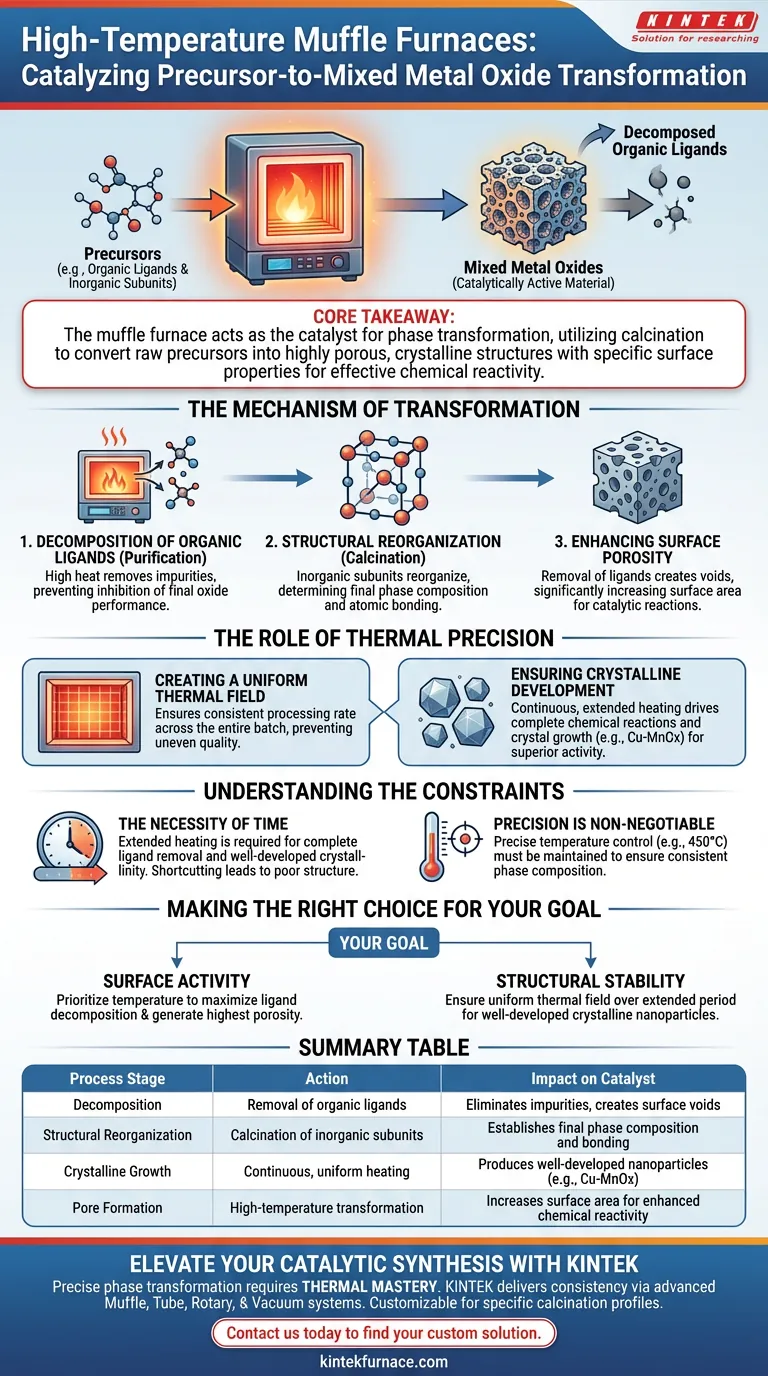

Ponto Central: O forno mufla atua como o catalisador para a transformação de fase, utilizando a calcinação para converter precursores brutos em estruturas cristalinas altamente porosas com as propriedades de superfície específicas necessárias para uma reatividade química eficaz.

O Mecanismo de Transformação

Decomposição de Ligantes Orgânicos

A primeira função crítica do forno é a purificação. Ao manter altas temperaturas, o forno induz a decomposição completa dos ligantes orgânicos presentes nos materiais precursores.

A remoção desses componentes orgânicos é essencial. Ela elimina impurezas que, de outra forma, inibiriam o desempenho do óxido metálico misto final.

Reorganização Estrutural

Simultaneamente, o calor desencadeia uma mudança fundamental na arquitetura do material. As subunidades inorgânicas começam a se reorganizar, um processo conhecido como calcinação.

Esta etapa determina a composição de fase final do material. Ela dita como os átomos metálicos se ligam e se arranjam para formar o óxido desejado.

Aumento da Porosidade Superficial

As mudanças físicas impulsionadas pelo forno aumentam significativamente a porosidade superficial. À medida que os ligantes são removidos e a estrutura se assenta, vazios são criados dentro do material.

Essa porosidade é a chave para o desempenho catalítico. Uma superfície porosa fornece uma área maior para a ocorrência de reações químicas, aumentando diretamente a capacidade do material de degradar corantes ou reduzir metais pesados.

O Papel da Precisão Térmica

Criação de um Campo Térmico Uniforme

Um forno mufla de grau industrial fornece um campo térmico constante e uniforme. Essa consistência é vital, especialmente ao aquecer configurações complexas como reatores hidrotermais de alta pressão.

A uniformidade garante que todo o lote de material precursor processe na mesma taxa. Isso evita qualidade desigual no produto final.

Garantindo o Desenvolvimento Cristalino

A capacidade do forno de manter o aquecimento contínuo por longos períodos garante que as reações químicas prossigam até a conclusão absoluta. Essa duração é crítica para o crescimento de cristais.

O aquecimento controlado leva à formação de nanopartículas cristalinas bem desenvolvidas, como Cu-MnOx. Alta cristalinidade está diretamente ligada à atividade catalítica superior.

Compreendendo as Limitações

A Necessidade de Tempo

O processo de conversão não é instantâneo. Para alcançar cristalinidade bem desenvolvida e remoção completa de ligantes, o material requer aquecimento contínuo por longos períodos.

Atalhos na duração do aquecimento podem resultar em reações químicas incompletas. Isso gera um material com integridade estrutural deficiente e menor potencial catalítico.

Precisão é Inegociável

A eficácia do processo depende inteiramente de um sistema de controle de temperatura preciso. A temperatura específica (por exemplo, 450 graus Celsius) deve ser mantida sem flutuações.

Se a temperatura variar, a composição de fase pode se tornar inconsistente. Isso compromete a uniformidade dos óxidos metálicos mistos finais.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia da sua síntese, alinhe os parâmetros do seu forno com os requisitos específicos do seu material:

- Se o seu foco principal é a atividade superficial: Priorize configurações de temperatura que maximizem a decomposição de ligantes orgânicos para gerar a maior porosidade possível.

- Se o seu foco principal é a estabilidade estrutural: Garanta que o forno mantenha um campo térmico uniforme por um período prolongado para promover nanopartículas cristalinas bem desenvolvidas.

Ao controlar rigorosamente o ambiente térmico, você garante que a transição de precursor para catalisador potente seja completa e repetível.

Tabela Resumo:

| Estágio do Processo | Ação | Impacto no Catalisador |

|---|---|---|

| Decomposição | Remoção de ligantes orgânicos | Elimina impurezas e cria vazios superficiais |

| Reorganização Estrutural | Calcinação de subunidades inorgânicas | Estabelece a composição de fase e a ligação final |

| Crescimento Cristalino | Aquecimento contínuo e uniforme | Produz nanopartículas bem desenvolvidas (por exemplo, Cu-MnOx) |

| Formação de Poros | Transformação em alta temperatura | Aumenta a área superficial para reatividade química aprimorada |

Eleve a Sua Síntese Catalítica com a KINTEK

A transformação de fase precisa requer mais do que apenas calor — requer maestria térmica. A KINTEK oferece a consistência que sua pesquisa exige através da nossa linha avançada de sistemas Mufla, Tubo, Rotativo e a Vácuo.

Apoiados por P&D e fabricação especializados, nossos fornos de alta temperatura são totalmente personalizáveis para lidar com perfis de calcinação específicos, garantindo a remoção completa de ligantes e o desenvolvimento cristalino superior para seus óxidos metálicos mistos.

Pronto para otimizar o desempenho do seu material? Entre em contato conosco hoje mesmo para encontrar sua solução personalizada.

Guia Visual

Referências

- Zi‐Qing Liu, Bao‐Li Fei. Mixed Metal Oxide Derived from Polyoxometalate-Based Metal–Organic Framework as a Bi-Functional Heterogeneous Catalyst for Wastewater Treatment. DOI: 10.3390/catal15010076

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual o papel de um forno mufla de alta temperatura na síntese de catalisadores g-C3N4? Precision Pyrolysis Solutions

- Quais condições específicas de ativação são fornecidas por um forno de caixa de laboratório de alta precisão? Otimizar o Carbono de Teca

- Qual é o papel de um forno mufla em caixas nas ciências da vida? Desvende a Análise Mineral Precisa em Pesquisas

- Quais fatores afetam a faixa de preço dos fornos mufla? Principais Impulsionadores para o Investimento em Laboratórios Inteligentes

- Qual é a função de um forno mufla de alta temperatura na preparação de HZSM-5? Domine a Ativação Catalítica

- Que condições os fornos de mufla de alta temperatura fornecem para a calcinação de Zircônia? Otimize a sua síntese térmica

- Que treinamento é necessário para operadores de um forno mufla? Habilidades Essenciais para Operação Segura e Eficiente

- Por que a calcinação em forno mufla é necessária para catalisadores de óxido de cério? Otimize o desempenho do seu catalisador em forma de haste