A principal função de um forno mufla de laboratório de alta temperatura neste contexto é atuar como um mecanismo preciso para a transformação de fase. Ao criar um ambiente de recozimento térmico controlado — especificamente em temperaturas em torno de 900°C — o forno impulsiona a conversão de óxidos de ferro-alumínio amorfos em estruturas cristalinas ordenadas e condutoras.

Insight Principal Um forno mufla não apenas aquece o material; ele o reestrutura fundamentalmente. Ao converter fases amorfas em fases cristalinas como hematita ou espinélio, o forno permite o ajuste preciso do bandgap do filme de óxido, otimizando diretamente seu potencial como semicondutor.

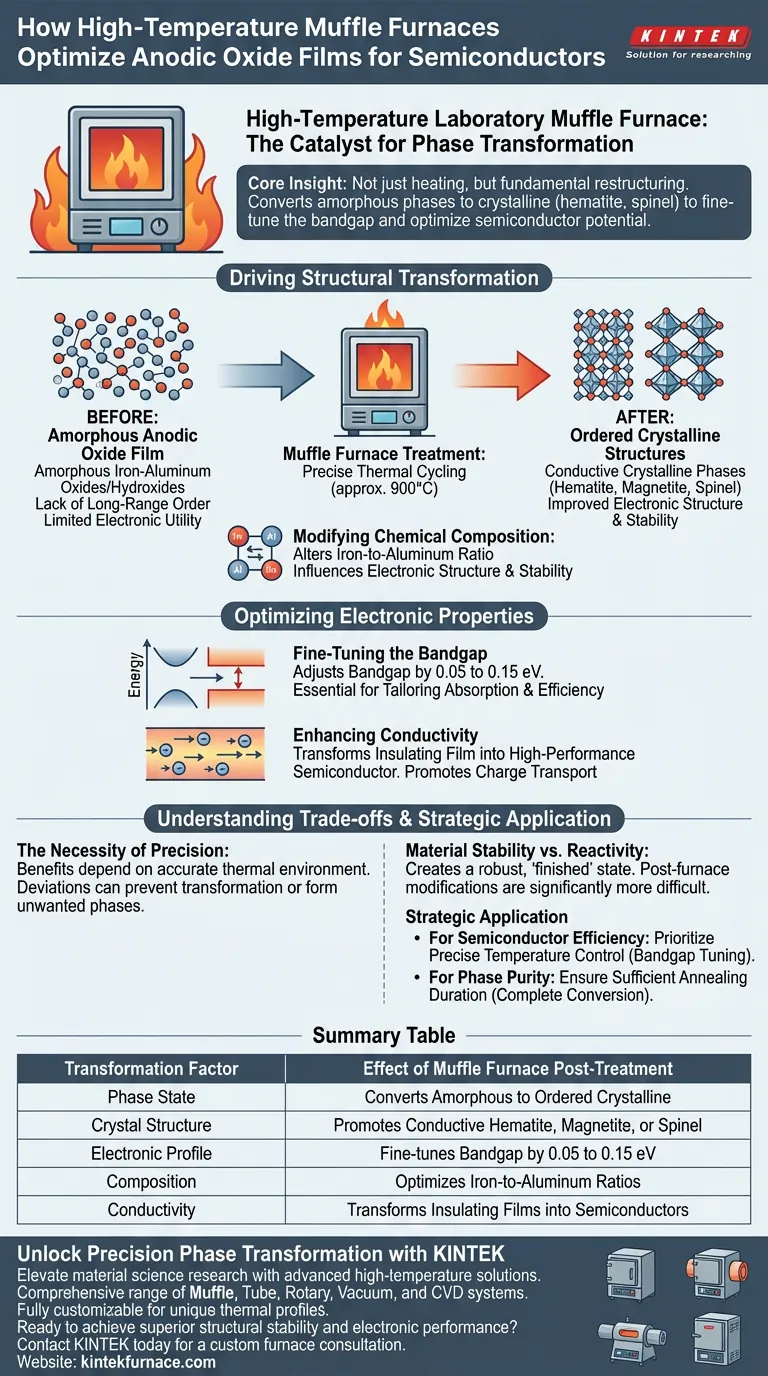

Impulsionando a Transformação Estrutural

Do Amorfo ao Cristalino

Inicialmente, os filmes de óxido anódico geralmente existem como óxidos ou hidróxidos de ferro-alumínio amorfos. Essas estruturas carecem de ordem de longo alcance, o que limita sua utilidade eletrônica.

O forno mufla fornece a alta energia térmica necessária para superar a barreira de ativação para a cristalização.

Essa ciclagem térmica impulsiona o material a se reorganizar em fases cristalinas condutoras estáveis, como hematita, magnetita ou espinélio.

Modificando a Composição Química

Além da simples cristalização, o ambiente do forno facilita mudanças na estequiometria do material.

O tratamento modifica a proporção de ferro para alumínio dentro do filme.

Essa mudança composicional é crítica porque a proporção desses metais influencia diretamente a estrutura eletrônica e a estabilidade da camada de óxido final.

Otimizando Propriedades Eletrônicas

Ajustando o Bandgap

O resultado mais crítico deste pós-tratamento é a capacidade de ajustar o valor do bandgap do material.

Através de ciclagem térmica precisa, os pesquisadores podem deslocar o bandgap em 0,05 a 0,15 eV.

Esse ajuste é essencial para adaptar as propriedades de absorção e a eficiência do material para aplicações específicas em semicondutores.

Aumentando a Condutividade

A transição de fases amorfas para cristalinas melhora inerentemente o transporte de carga.

Ao formar fases como magnetita e espinélio, o tratamento do forno transforma um filme relativamente isolante em um com características de semicondutor superiores.

Entendendo os Compromissos

A Necessidade de Precisão

Os benefícios deste processo dependem inteiramente da precisão do ambiente térmico.

Se a temperatura desviar significativamente do alvo (por exemplo, 900°C), a transformação de fase desejada pode não ocorrer, ou fases indesejadas podem se formar.

Estabilidade do Material vs. Reatividade

Embora o tratamento de alta temperatura estabilize a estrutura cristalina, ele altera fundamentalmente a reatividade do material.

O processo cria um estado robusto e "acabado", o que significa que modificações pós-forno na estrutura do filme se tornam significativamente mais difíceis.

Aplicação Estratégica para Design de Materiais

Para maximizar a utilidade de seus filmes de óxido anódico, alinhe seus parâmetros de forno com seus objetivos finais específicos.

- Se seu foco principal é a Eficiência de Semicondutores: Priorize o controle preciso da temperatura para ajustar o bandgap na janela de 0,05–0,15 eV.

- Se seu foco principal é a Pureza de Fase: Garanta que a duração do recozimento seja suficiente para converter completamente os hidróxidos amorfos em hematita ou espinélio cristalinos.

Em última análise, o forno mufla é a ponte entre um filme químico bruto e um componente eletrônico funcional.

Tabela Resumo:

| Fator de Transformação | Efeito do Pós-Tratamento com Forno Mufla |

|---|---|

| Estado de Fase | Converte óxidos/hidróxidos amorfos em fases cristalinas ordenadas |

| Estrutura Cristalina | Promove a formação de Hematita, Magnetita ou Espinélio condutores |

| Perfil Eletrônico | Ajusta os valores do bandgap em 0,05 a 0,15 eV |

| Composição | Otimiza as proporções de ferro para alumínio para melhor estequiometria |

| Condutividade | Transforma filmes isolantes em semicondutores de alto desempenho |

Desbloqueie a Transformação de Fase de Precisão com a KINTEK

Eleve sua pesquisa em ciência de materiais com as soluções avançadas de alta temperatura da KINTEK. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece uma linha abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD. Seja ajustando valores de bandgap para semicondutores ou impulsionando cristalização complexa em filmes de óxido, nossos fornos de laboratório são totalmente personalizáveis para atender aos seus perfis térmicos exclusivos.

Pronto para alcançar estabilidade estrutural e desempenho eletrônico superiores?

Entre em contato com a KINTEK hoje mesmo para uma consulta de forno personalizada

Guia Visual

Referências

- Rubén del Olmo, Marta Michalska-Domańska. Anodization of FeAl Alloy in Boric-Sulfuric Acid: Band Gap Tuning Via Copper Doping and Annealing. DOI: 10.1007/s11661-025-07914-1

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Quais são os benefícios do design compacto dos fornos mufla? Aumente a Eficiência e Economize Espaço

- Qual é a reputação dos fornos tipo caixa em termos de qualidade e confiabilidade? Confiáveis por Décadas em Aplicações de Alto Risco

- Qual o papel de um respiradouro de ar (exaustor) em fornos mufla? Domine o Controle de Atmosfera para Resultados Precisos

- Quais características de design aprimoram a versatilidade de um forno tipo caixa? Aumente as Capacidades de Processamento Térmico do seu Laboratório

- Quais são as aplicações dos fornos de resistência tipo caixa na pesquisa e desenvolvimento de materiais? Desbloqueie a Precisão na Síntese de Materiais

- Quais são algumas aplicações adicionais de fornos mufla? Descubra Usos Versáteis em Laboratórios e na Indústria

- Quais são as vantagens dos fornos mufla em termos de eficiência energética e velocidade de aquecimento? Alcance Processamento Térmico Rápido e Eficiente

- Qual função um forno mufla de alta temperatura desempenha na preparação de substratos de membrana cerâmica?