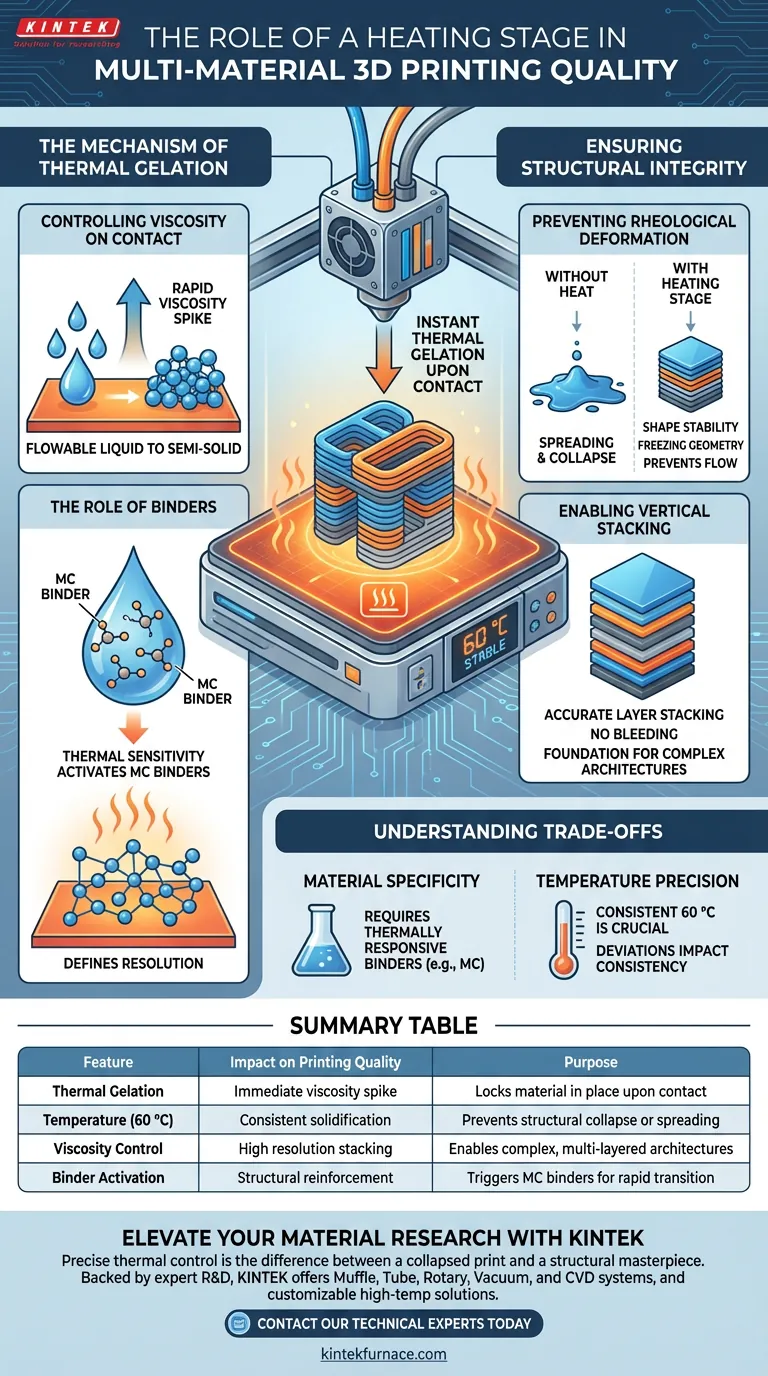

Um estágio de aquecimento atua como um estabilizador crítico durante o processo de impressão. Ao manter uma temperatura precisa do substrato — especificamente em torno de 60 °C — ele desencadeia uma mudança física imediata nas tintas que contêm aglutinantes de metilcelulose (MC). Essa rápida "gelificação térmica" faz com que a viscosidade da tinta aumente no momento em que ela toca a placa de construção, fixando o material no lugar.

O estágio de aquecimento não é meramente para regulação de temperatura; é um mecanismo para reforço estrutural instantâneo. Ao induzir a gelificação térmica em contato, ele evita a dispersão do material e permite o empilhamento preciso necessário para estruturas 3D complexas.

O Mecanismo da Gelificação Térmica

Controlando a Viscosidade no Contato

A função principal do estágio de aquecimento é manipular o estado físico da tinta em tempo real.

Quando a tinta líquida entra em contato com o substrato aquecido, a energia térmica atua como um catalisador. Isso faz com que a viscosidade do material aumente rapidamente, transicionando-o de um líquido fluído para um estado semi-sólido quase instantaneamente.

O Papel dos Aglutinantes

Este processo depende fortemente de aglutinantes químicos específicos dentro da tinta, como a metilcelulose (MC).

Esses aglutinantes são sensíveis a mudanças térmicas. O estágio de aquecimento fornece o gatilho ambiental exato necessário para ativar esses aglutinantes, iniciando o processo de gelificação que define a resolução da impressão.

Garantindo a Integridade Estrutural

Prevenindo a Deformação Reológica

Sem solidificação imediata, as tintas líquidas são suscetíveis à gravidade e à tensão superficial, levando à dispersão ou colapso estrutural.

O estágio de aquecimento garante a estabilidade da forma ao "congelar" a geometria do filamento no lugar. Isso evita a deformação reológica, onde o material flui indesejadamente antes de solidificar.

Permitindo o Empilhamento Vertical

A impressão multimaterial de alta qualidade requer a capacidade de empilhar diferentes materiais sem que eles se misturem ou colapsem.

Ao estabilizar cada camada imediatamente, o estágio de aquecimento permite o empilhamento preciso de filamentos. Essa estabilidade é a base para a construção de arquiteturas 3D complexas e multicamadas com alta fidelidade.

Compreendendo os Compromissos

Especificidade do Material

É importante notar que esta técnica é altamente dependente do material.

Os benefícios descritos aqui aplicam-se especificamente a tintas formuladas com aglutinantes como a metilcelulose que exibem gelificação térmica. Materiais que não respondem ao calor desta forma não se beneficiarão deste método de estabilização específico.

Precisão da Temperatura

O sucesso deste método depende da manutenção de uma temperatura consistente (aproximadamente 60 °C).

Desvios na temperatura do substrato podem levar a uma gelificação inconsistente. Muito frio, e a estrutura pode colapsar; muito quente, e o comportamento do material pode se tornar imprevisível ou secar muito rapidamente.

Fazendo a Escolha Certa para o Seu Projeto

Para alavancar um estágio de aquecimento de forma eficaz, você deve alinhar suas capacidades de hardware com sua ciência de materiais.

- Se o seu foco principal são geometrias complexas: Garanta que sua formulação de tinta contenha aglutinantes termicamente responsivos (como MC) para utilizar o estágio de aquecimento para estabilização imediata.

- Se o seu foco principal é a consistência do material: Calibre seu estágio de aquecimento para manter precisamente 60 °C, pois flutuações impactarão diretamente a viscosidade e a precisão de empilhamento de sua impressão.

Dominar o ambiente térmico do substrato é a chave para transformar tinta líquida em uma estrutura precisa e autoportante.

Tabela Resumo:

| Recurso | Impacto na Qualidade da Impressão | Propósito |

|---|---|---|

| Gelificação Térmica | Aumento imediato da viscosidade | Fixa o material no lugar em contato |

| Temperatura (60 °C) | Solidificação consistente | Previne colapso estrutural ou dispersão |

| Controle de Viscosidade | Empilhamento de alta resolução | Permite arquiteturas complexas e multicamadas |

| Ativação de Aglutinantes | Reforço estrutural | Desencadeia aglutinantes MC para transição rápida |

Eleve sua Pesquisa de Materiais com a KINTEK

O controle térmico preciso é a diferença entre uma impressão colapsada e uma obra-prima estrutural. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama abrangente de sistemas de Mufla, Tubulares, Rotativos, a Vácuo e CVD, bem como soluções especializadas de alta temperatura para laboratório. Seja você desenvolvendo formulações de tinta avançadas ou arquiteturas 3D complexas, nossos sistemas personalizáveis são projetados para atender às suas necessidades únicas de pesquisa.

Pronto para estabilizar seu processo? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de aquecimento perfeita para o seu laboratório.

Guia Visual

Referências

- Highly Stable Low‐Temperature Phosphate Glass as a Platform for Multimaterial 3D Printing of Integrated Functional Microfluidic Devices. DOI: 10.1002/adem.202501603

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são as funções primárias dos moldes de grafite de alta pureza na SPS de cerâmicas de TiB2? Aprimorar a Precisão da Sinterização

- Por que os fornos de cadinho de grafite são usados em ambientes de vácuo ou atmosfera protetora? Prevenir Oxidação e Garantir Pureza

- Qual é a função de um cadinho de grafite com tampa roscada? Chave para a Síntese Bem-Sucedida de Mg3Sb2

- Por que os cadinhos de zircônia estabilizada com óxido de magnésio são usados para fundir ligas? Estabilidade a altas temperaturas até 1900°C

- Quais são as vantagens técnicas do uso de cadinhos de cerâmica para a pirólise de fiapos de moxa? Garanta uma Análise Térmica Precisa

- Quais são os benefícios dos mantos de fibra cerâmica de 150 mm de espessura em fornos? Aumente a eficiência e a segurança

- Qual é a função de um cadinho de grafite em testes de amolecimento de minério de ferro? Simule as Condições do Alto-Forno Perfeitamente

- Por que é necessária uma caixa de grafite de alta pureza para a sulfurização de CZTS? Proteger a integridade e a cristalinidade do filme fino