Em sua essência, um cadinho de grafite requer vácuo ou atmosfera protetora porque o grafite oxida rapidamente — essencialmente, ele queima — quando aquecido na presença de oxigênio. Este ambiente controlado não é um aprimoramento opcional; é um requisito operacional fundamental para prevenir a falha estrutural completa do cadinho e a contaminação do material que está sendo processado.

Embora o grafite ofereça estabilidade térmica e condutividade excepcionais para aplicações de alta temperatura, ele é altamente reativo com o oxigênio acima de 400°C. Usar vácuo ou atmosfera de gás inerte é a única maneira de prevenir a rápida degradação química do próprio cadinho.

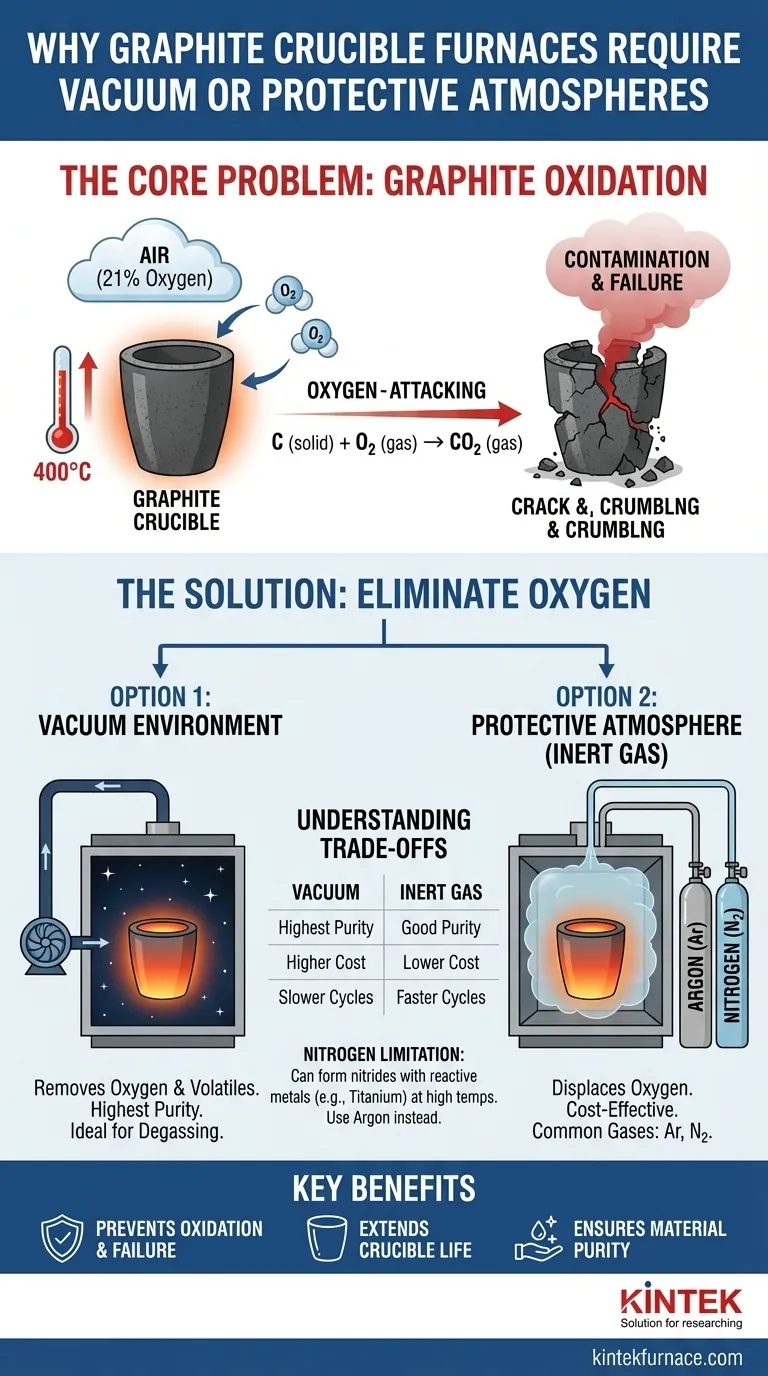

O Problema Fundamental: Grafite e Oxigênio

A principal razão para usar uma atmosfera controlada é gerenciar uma reação química simples e destrutiva. Sem essa proteção, um forno de grafite é inutilizável para trabalhos de alta temperatura.

Compreendendo a Oxidação

O grafite é uma forma de carbono. Quando aquecido no ar (que contém cerca de 21% de oxigênio), ele começa a reagir com o oxigênio em temperaturas tão baixas quanto 400°C (752°F). Este processo, conhecido como oxidação, acelera dramaticamente à medida que as temperaturas aumentam.

A Reação Química

A reação é direta: carbono sólido (C) do cadinho combina-se com oxigênio gasoso (O₂) do ar para criar dióxido de carbono (CO₂) gasoso.

C (sólido) + O₂ (gás) → CO₂ (gás)

Esta reação efetivamente converte o material estrutural sólido do seu cadinho em um gás, fazendo com que ele enfraqueça, afine e, eventualmente, falhe.

Consequências da Oxidação Descontrolada

Operar um forno de grafite ao ar livre leva a falhas catastróficas e contaminação.

Primeiro, o cadinho é consumido. Ele literalmente perderá massa e integridade estrutural até não conseguir mais conter o material fundido.

Segundo, o processo cria contaminação severa. O dióxido de carbono ou monóxido de carbono resultante pode dissolver-se no material fundido, introduzindo impurezas que arruínam o produto final, especialmente em aplicações de alta pureza como a produção de semicondutores ou ligas.

Como as Atmosferas Controladas Resolvem o Problema

Um vácuo ou uma atmosfera de gás protetor resolve este problema removendo um dos principais reagentes: o oxigênio.

O Papel do Vácuo

Criar vácuo dentro da câmara do forno é a maneira mais eficaz de remover o oxigênio. Ao bombear o ar, você elimina o oxigênio disponível para reagir com o grafite quente.

Este método é o padrão ouro para aplicações que exigem a mais alta pureza absoluta, pois também ajuda a extrair gases dissolvidos indesejados do próprio material fundido — um processo chamado desgaseificação.

O Papel de uma Atmosfera Protetora

Um método alternativo e muitas vezes mais econômico é preencher a câmara do forno com um gás não reativo, ou inerte.

Este gás desloca o ar rico em oxigênio, cobrindo os componentes de grafite e a carga de trabalho em um ambiente onde a oxidação não pode ocorrer. O forno é tipicamente purgado com o gás inerte para expelir o ar antes do início do aquecimento.

Gases Inertes Comuns: Argônio e Nitrogênio

Argônio (Ar) e Nitrogênio (N₂) são os gases mais comuns usados. Eles são escolhidos porque são quimicamente estáveis e não reagem com o grafite, mesmo em temperaturas extremas. O argônio é geralmente preferido por seu peso mais pesado (o que ajuda a deslocar o ar de forma mais eficaz) e sua completa inércia com quase todos os materiais.

Compreendendo as Trocas

A escolha entre vácuo e gás inerte envolve equilibrar os requisitos de pureza, custo e compatibilidade de materiais.

Vácuo vs. Gás Inerte

Um sistema de vácuo oferece o mais alto nível de pureza, mas requer equipamentos mais complexos, caros e de ciclo mais lento (bombas, vedações e câmaras).

Um sistema de gás inerte é geralmente mais simples, mais rápido de operar e menos dispendioso. No entanto, ele depende da pureza do gás fonte e é menos eficaz na remoção de contaminantes voláteis que podem desgaseificar do material fundido.

A Limitação do Nitrogênio

Embora o nitrogênio seja inerte com o grafite, ele pode reagir com certos metais fundidos em temperaturas muito altas para formar nitretos. Por exemplo, ao fundir titânio, alumínio ou certos aços especiais, o uso de nitrogênio pode introduzir impurezas de nitreto. Nesses casos, o argônio é a escolha superior.

A Compatibilidade de Materiais é Fundamental

A escolha da atmosfera deve sempre considerar o material que está sendo aquecido. O objetivo é criar um ambiente que seja não reativo tanto com o cadinho de grafite quanto com o material dentro dele.

Escolhendo o Ambiente Certo para o Seu Processo

Sua decisão deve ser guiada pelos objetivos específicos do seu processo térmico.

- Se o seu foco principal é alcançar a mais alta pureza do material: Um ambiente de vácuo é superior, pois remove ativamente o oxigênio e outros contaminantes voláteis do fundido.

- Se o seu foco principal é a produção econômica e a prevenção da oxidação básica: Uma atmosfera protetora de argônio ou nitrogênio é uma solução altamente eficaz e mais econômica.

- Se você está trabalhando com metais reativos como titânio em altas temperaturas: Use vácuo ou uma atmosfera de argônio, pois o nitrogênio pode formar nitretos metálicos indesejáveis.

Ao controlar a atmosfera, você transforma o grafite de um material vulnerável em uma ferramenta poderosa e confiável para o processamento em alta temperatura.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Razão Primária | Previne a oxidação do grafite acima de 400°C, que causa falha estrutural e contaminação. |

| Tipos de Atmosfera | Vácuo (remove oxigênio) ou gases inertes como argônio/nitrogênio (deslocam oxigênio). |

| Principais Benefícios | Prolonga a vida útil do cadinho, mantém a pureza do material e permite aplicações de alta temperatura. |

| Considerações | Vácuo para a mais alta pureza; gás inerte para custo-benefício; compatibilidade de materiais é crucial. |

Atualize seus processos de alta temperatura com as soluções avançadas de forno da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios fornos de cadinho de grafite confiáveis, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais únicas, prevenindo oxidação e contaminação enquanto aumenta a eficiência. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações específicas e oferecer desempenho superior!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo