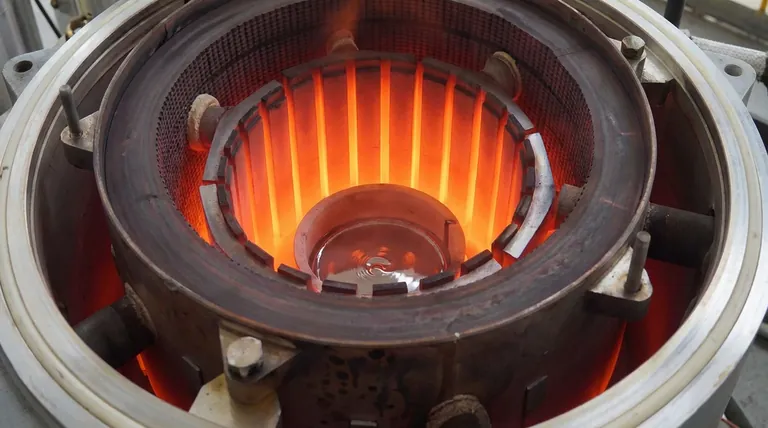

O aquecedor de grafite funciona como o principal motor do controle térmico dentro de um forno de silício monocristalino. Atuando como a fonte central de energia por meio de aquecimento por resistência, ele faz mais do que simplesmente derreter o silício; ele estabelece o perfil térmico específico necessário para sustentar o crescimento estável do cristal.

O aquecedor de grafite dita o gradiente de temperatura dentro da massa fundida por meio de ajuste de potência e design precisos. Esse controle é o fator decisivo no gerenciamento das taxas de cristalização, na definição da forma da interface sólido-líquido e na prevenção de defeitos estruturais causados por estresse térmico.

O Mecanismo de Regulação Térmica

Gerando o Ambiente de Alta Temperatura

O forno depende do aquecimento por resistência gerado pelo componente de grafite para atingir as temperaturas extremas necessárias para o processamento de silício.

Como o aquecedor atua como a fonte central de energia, sua capacidade de manter um calor consistente é o requisito básico para toda a operação.

Moldando o Gradiente de Temperatura

Além do calor bruto, o design do aquecedor determina o gradiente de temperatura através da massa fundida de silício.

Este gradiente não é acidental; é uma distribuição calculada de energia térmica que impulsiona a direção e a velocidade da solidificação.

Impacto na Qualidade do Cristal

Gerenciando a Taxa de Cristalização

A regulação precisa da potência permite que os operadores controlem a taxa de cristalização do silício.

Se a entrada de calor flutuar, a taxa de crescimento torna-se instável, potencialmente arruinando a estrutura monocristalina.

Definindo a Forma da Interface

A distribuição de calor do aquecedor esculpe diretamente a interface sólido-líquido, a fronteira onde o cristal encontra a massa fundida.

Manter a forma correta da interface é essencial para o crescimento uniforme e a homogeneidade do material.

Prevenindo Defeitos de Dislocação

O aquecimento inadequado leva a estresse térmico dentro do cristal em crescimento.

Ao garantir um campo térmico suave e controlado, o aquecedor de grafite minimiza esse estresse, prevenindo assim a formação de defeitos de dislocação que comprometem as propriedades eletrônicas do silício.

Entendendo os Compromissos da Geometria do Aquecedor

O Risco de Pontos Quentes Localizados

A estrutura geométrica do aquecedor influencia significativamente a distribuição do campo elétrico e térmico.

Os aquecedores tubulares tradicionais geralmente lutam com altas cargas de superfície, o que pode criar pontos quentes locais. Essas irregularidades levam a diferenças de temperatura radial que podem desestabilizar a massa fundida.

Melhorando a Uniformidade com Designs de Placa

Em contraste, os aquecedores em forma de placa são projetados para aumentar a área disponível para troca de calor por radiação.

Este design reduz a densidade de fluxo de calor superficial, resultando em uniformidade de temperatura superior na zona de aquecimento e estendendo a vida útil do componente.

Otimizando para o Crescimento de Cristais

Para garantir a produção de silício da mais alta qualidade, você deve corresponder às capacidades do aquecedor aos seus objetivos de processamento específicos.

- Se o seu foco principal é a Redução de Defeitos: Priorize um design de aquecedor que ofereça ajuste de potência preciso para minimizar o estresse térmico e prevenir dislocações.

- Se o seu foco principal é a Uniformidade Térmica e a Longevidade: Considere geometrias em forma de placa para reduzir a densidade de fluxo de calor superficial e eliminar discrepâncias de temperatura radial.

O aquecedor de grafite não é apenas uma fonte de calor; é a ferramenta fundamental para arquitetar o ambiente interno do seu forno.

Tabela Resumo:

| Recurso | Impacto no Campo Térmico | Benefício para o Crescimento de Cristais |

|---|---|---|

| Regulação de Potência | Controle preciso do gradiente térmico | Mantém taxas de cristalização estáveis |

| Geometria do Aquecedor | Influencia a densidade de fluxo de calor | Garante uniformidade de temperatura radial |

| Modelagem de Interface | Esculpe a fronteira sólido-líquido | Melhora a homogeneidade do material |

| Gerenciamento de Estresse | Minimiza flutuações térmicas | Previne defeitos de dislocação |

Eleve Sua Produção de Cristais com a KINTEK

O controle preciso do campo térmico é a diferença entre uma colheita de alto rendimento e um lote falho. Na KINTEK, nos especializamos na engenharia de componentes de grafite de alto desempenho e sistemas de fornos avançados sob medida para a indústria de semicondutores.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com fornos de laboratório de alta temperatura personalizáveis projetados para atender às suas necessidades de processamento exclusivas. Se você pretende reduzir defeitos de dislocação ou estender a longevidade do aquecedor por meio de geometria otimizada, nossa equipe está pronta para entregar a solução.

Pronto para otimizar seu perfil térmico? Entre em contato com os especialistas da KINTEK hoje mesmo para discutir seus requisitos de forno personalizado.

Referências

- Lei Jiang, Yue Zhao. A Soft Measurement Method for the Tail Diameter in the Growing Process of Czochralski Silicon Single Crystals. DOI: 10.3390/app14041569

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais são as vantagens técnicas dos aquecedores cerâmicos micro-tubulares? Acelere seus testes de ciclagem térmica rápida

- Quais precauções devem ser tomadas durante a instalação de elementos de aquecimento? Garanta Longevidade e Desempenho

- O que são elementos de aquecimento de alta temperatura e onde são comumente usados? Guia Essencial para Soluções de Aquecimento Industrial

- Quais são as propriedades térmicas do molibdênio? Dominando Aplicações de Calor Extremo

- Quais são as principais vantagens dos queimadores regenerativos na retortagem de xisto betuminoso? Eficiência e Rendimento Maximizado

- A resistência é o único fator no aquecimento elétrico? Descubra os Princípios Chave de Design para um Desempenho Ótimo

- Qual é a faixa de temperatura de trabalho para Elementos de Aquecimento de Carbeto de Silício Tipo DM? Otimize Seus Processos de Alta Temperatura

- Quais são as principais propriedades do grafite para aplicações de alta temperatura? Estabilidade Térmica e Desempenho Inigualáveis