Embora a resistência seja fundamental para o aquecimento elétrico, não é o único fator. A quantidade de calor que um elemento produz é uma função tanto de sua resistência quanto da corrente elétrica que flui através dele. Mais importante, a resistência de um elemento não é uma variável independente; é o resultado de outras escolhas críticas de design, incluindo o material de que é feito e suas dimensões físicas.

Focar apenas na resistência perde o ponto. O verdadeiro objetivo é projetar um componente que possa produzir o calor necessário de forma segura e consistente, o que envolve um equilíbrio cuidadoso das propriedades do material, sua forma física e a corrente elétrica aplicada.

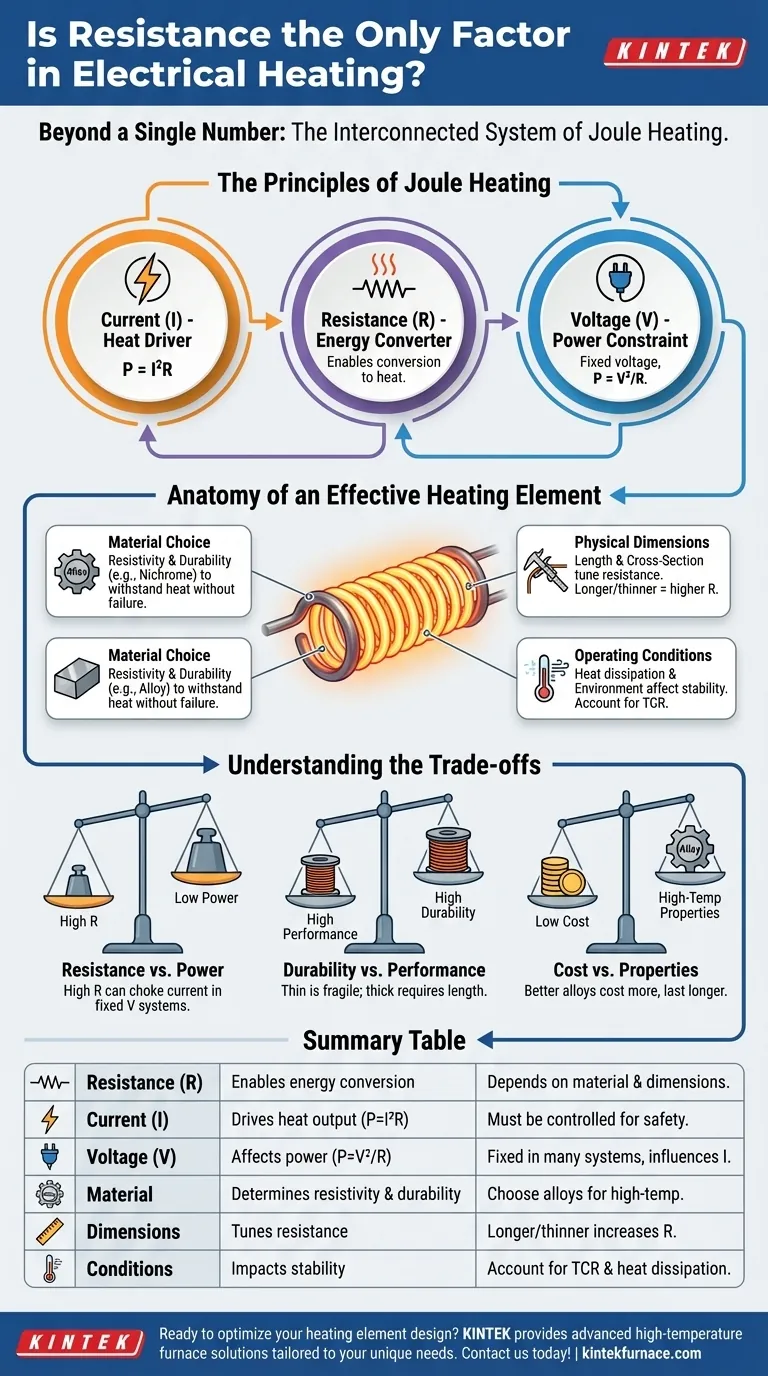

Além de um Único Número: Os Princípios do Aquecimento Joule

O aquecimento elétrico, ou aquecimento Joule, é frequentemente simplificado para apenas "resistência". No entanto, a resistência é apenas uma parte de um sistema interconectado. Compreender como ela interage com a corrente e a tensão é essencial.

O Papel da Corrente (I)

A potência dissipada como calor é proporcional ao quadrado da corrente (P = I²R). Isso significa que dobrar a corrente quadruplica a produção de calor, tornando a corrente o motor mais poderoso da geração de calor.

Em qualquer projeto de elemento de aquecimento, controlar ou prever a corrente é tão importante quanto definir a resistência.

O Papel da Resistência (R)

A resistência é a propriedade que permite a conversão de energia elétrica em energia térmica. Para uma dada quantidade de corrente, uma resistência maior produzirá mais calor.

Um material com resistência zero não produziria calor algum, não importa quanta corrente passasse por ele. Portanto, um elemento de aquecimento deve ter resistência interna suficiente para funcionar.

A Influência Crítica da Tensão (V)

Em muitas aplicações do mundo real, como conectar um dispositivo a uma tomada, a tensão é fixa. Isso cria uma relação crucial definida pela Lei de Ohm (V = IR).

Como a tensão (V) é constante, uma resistência (R) maior na verdade diminuirá a corrente (I) que pode fluir. Isso leva a uma equação de potência diferente: P = V²/R. Isso revela um fato contraintuitivo: para uma fonte de tensão fixa, diminuir a resistência aumenta a corrente e, portanto, aumenta a potência de saída.

A Anatomia de um Elemento de Aquecimento Eficaz

A "resistência" de um elemento de aquecimento não é um número que você escolhe em um catálogo. É o resultado de decisões de engenharia deliberadas sobre sua composição física e material.

Escolha do Material: Resistividade e Durabilidade

A resistividade é uma propriedade intrínseca de um material que mede a força com que ele se opõe ao fluxo de eletricidade. Materiais como Nicromo ou Kanthal são escolhidos não apenas por sua alta resistividade, mas por sua capacidade de suportar temperaturas muito altas sem oxidar, derreter ou se tornar quebradiço.

Dimensões Físicas: Comprimento e Área da Seção Transversal

Para um dado material, a resistência é determinada por sua forma. Um fio mais longo e mais fino terá maior resistência do que um mais curto e mais grosso.

Os designers usam esse princípio para "ajustar" um elemento. Eles selecionam um material durável e então calculam o comprimento e o diâmetro precisos necessários para atingir a resistência alvo que produzirá a saída de calor desejada com a tensão e corrente disponíveis.

Condições de Operação: Calor e Ambiente

A resistência da maioria dos materiais muda com a temperatura. Essa propriedade, conhecida como Coeficiente de Temperatura de Resistência (TCR), deve ser levada em consideração em aplicações de precisão.

Além disso, a rapidez com que um elemento dissipa seu calor para o ambiente circundante (ar, água, etc.) determina sua temperatura de operação estável. Um elemento que não consegue dissipar o calor rápido o suficiente terá sua temperatura subindo descontroladamente e, por fim, falhará.

Compreendendo as Compensações

Projetar um elemento de aquecimento é um processo de equilibrar fatores concorrentes. Focar em apenas uma variável, como maximizar a resistência, muitas vezes leva ao fracasso.

O Mito da Alta Resistência vs. Alta Potência

Como vimos com sistemas de tensão fixa (P = V²/R), uma resistência extremamente alta sufocará a corrente e levará a uma saída de potência muito baixa. O objetivo não é a resistência máxima, mas a resistência ótima que extrai a corrente desejada da fonte de alimentação sem exceder os limites de segurança.

Durabilidade vs. Desempenho

Um fio muito fino oferece alta resistência em uma forma compacta, mas é mecanicamente frágil e tem uma área de superfície menor, tornando-o propenso a superaquecimento e queima. Um fio mais grosso é mais robusto e durável, mas terá uma resistência menor, exigindo ajustes de design (como um comprimento muito maior) para atingir a mesma saída de potência.

Custo vs. Propriedades do Material

Ligas de alto desempenho que operam de forma confiável em temperaturas extremas são significativamente mais caras do que materiais mais simples como o aço inoxidável. A escolha depende inteiramente da vida útil e da temperatura de operação exigidas pela aplicação.

Fazendo a Escolha Certa para o Seu Objetivo

Para projetar ou selecionar um componente de aquecimento eficaz, você deve primeiro definir seu objetivo principal.

- Se o seu foco principal é o calor máximo de uma fonte de tensão fixa (como uma tomada de parede): Você precisa encontrar a resistência ideal que permite o fluxo máximo de corrente segura, o que muitas vezes significa uma resistência menor do que você poderia pensar intuitivamente.

- Se o seu foco principal é a durabilidade e a longa vida útil: Escolha um material com excelente resistência à oxidação em altas temperaturas e use um fio de bitola mais grossa, projetando o comprimento do elemento para compensar a menor resistência.

- Se o seu foco principal é o controle preciso da temperatura: Selecione um material com uma resistência estável e previsível em sua faixa de temperatura de operação e considere como ele será integrado a um sistema de controle.

Em última análise, o design eficaz do elemento de aquecimento é um desafio em nível de sistema de equilibrar a ciência dos materiais, os princípios elétricos e a forma física.

Tabela Resumo:

| Fator | Papel no Aquecimento Elétrico | Considerações Chave |

|---|---|---|

| Resistência (R) | Permite a conversão de energia em calor | Depende da resistividade do material e das dimensões físicas |

| Corrente (I) | Impulsiona a saída de calor (P = I²R) | Deve ser controlada para segurança e desempenho |

| Tensão (V) | Fixa em muitos sistemas, afeta a potência (P = V²/R) | Influencia o fluxo de corrente e a geração geral de calor |

| Propriedades do Material | Determina a resistividade e a durabilidade | Escolha ligas como Nicromo para resistência a altas temperaturas |

| Dimensões Físicas | Comprimento e área da seção transversal ajustam a resistência | Fios mais longos e finos aumentam a resistência, mas podem reduzir a durabilidade |

| Condições de Operação | Temperatura e ambiente impactam a estabilidade | Considere o TCR e a dissipação de calor para evitar falhas |

Pronto para otimizar o design do seu elemento de aquecimento? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa linha de produtos inclui fornos de mufla, tubulares, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda. Se você busca máxima saída de calor, durabilidade aprimorada ou controle preciso de temperatura, podemos ajudá-lo a alcançar um desempenho confiável e eficiente. Entre em contato conosco hoje para discutir como nossa experiência pode beneficiar seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo