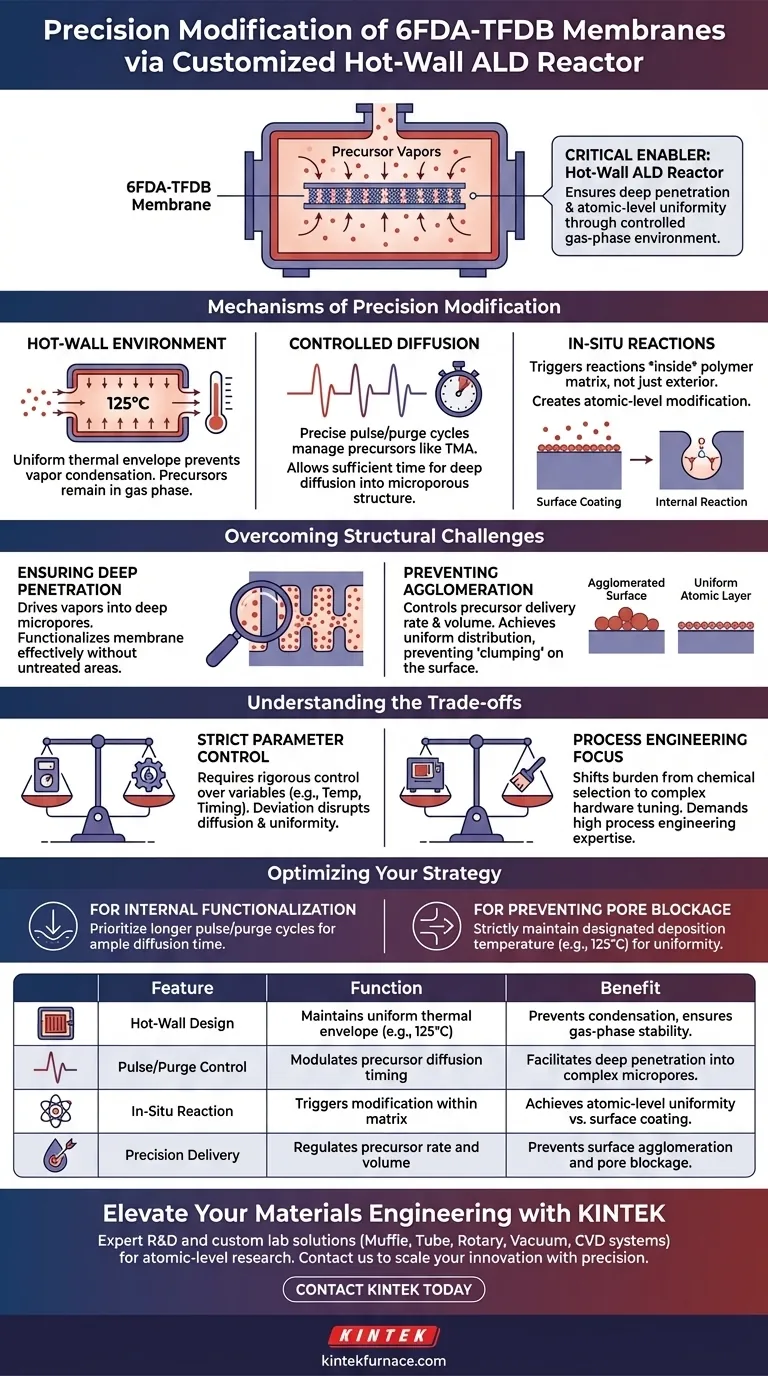

Um reator personalizado de Deposição de Camada Atômica (ALD) de parede quente serve como o facilitador crítico para a modificação química precisa de membranas 6FDA-TFDB. Ao manter um ambiente de fase gasosa estritamente controlado, o reator regula as temperaturas de deposição e os ciclos de pulso/purga para garantir que os vapores precursores penetrem profundamente no polímero. Este aparato permite reações in-situ dentro da estrutura microporosa, distinguindo a modificação de alta qualidade de revestimentos superficiais superficiais.

O valor central do reator ALD de parede quente é sua capacidade de facilitar a uniformidade em nível atômico. Ele garante que os precursores químicos reajam dentro da matriz polimérica em vez de se acumularem no exterior, evitando efetivamente a aglomeração superficial.

Mecanismos de Modificação de Precisão

O Papel do Ambiente de Parede Quente

A função principal do design de "parede quente" é criar um envelope térmico uniforme ao redor da amostra. Ao manter temperaturas de deposição específicas, como 125°C, o reator evita que os vapores precursores se condensem nas paredes da câmara. Isso garante que os agentes químicos permaneçam na fase gasosa, direcionados inteiramente para interagir com a membrana.

Controlando a Difusão de Precursores

O reator permite o gerenciamento preciso dos ciclos de pulso e purga. Esse controle é vital para o manuseio de precursores como o trimetilalumínio. Ao modular esses ciclos, o sistema dá ao vapor tempo suficiente para se difundir na estrutura microporosa complexa do polímero 6FDA-TFDB.

Facilitando Reações In-Situ

Ao contrário dos métodos de revestimento simples, esta configuração de reator é projetada para desencadear reações dentro do próprio material. O ambiente controlado permite reações in-situ, o que significa que a modificação química ocorre internamente nas superfícies dos poros, em vez de apenas na face externa da membrana.

Superando Desafios Estruturais

Garantindo a Penetração Profunda de Microporos

Um dos desafios mais significativos na modificação de membranas 6FDA-TFDB é alcançar a área de superfície interna. O reator personalizado impulsiona os vapores precursores para os microporos profundos. Essa penetração é essencial para funcionalizar a membrana de forma eficaz, sem deixar áreas internas sem tratamento.

Prevenindo a Aglomeração Superficial

Um ponto comum de falha na modificação de membranas é o "aglomeramento" de materiais na superfície. A precisão do reator ALD evita essa aglomeração superficial. Ao controlar a taxa e o volume de entrega do precursor, ele atinge uma distribuição uniforme em nível atômico, mantendo a superfície da membrana limpa e porosa.

Compreendendo os Compromissos

A Necessidade de Controle Rigoroso de Parâmetros

Embora este método ofereça qualidade superior, ele requer controle rigoroso sobre as variáveis. O desvio da temperatura ideal (por exemplo, 125°C) ou do tempo nos ciclos de pulso/purga pode interromper o processo de difusão. O sistema depende de calibração exata para evitar penetração incompleta ou reações indesejadas em fase gasosa.

Complexidade vs. Simplicidade

O uso de um reator personalizado de parede quente é inerentemente mais complexo do que os tratamentos padrão de imersão ou gás ambiente. Ele transfere o ônus da qualidade da seleção química para a engenharia de processos. O hardware deve ser especificamente ajustado às propriedades térmicas e cinéticas tanto do polímero 6FDA-TFDB quanto do precursor escolhido.

Otimizando Sua Estratégia de Modificação de Membrana

Para alavancar um reator ALD de parede quente de forma eficaz, você deve alinhar os parâmetros do processo com seus objetivos estruturais específicos.

- Se seu foco principal é a funcionalização interna: Priorize ciclos de pulso/purga mais longos para dar aos vapores precursores tempo suficiente para se difundirem profundamente na estrutura microporosa antes de reagir.

- Se seu foco principal é prevenir o bloqueio de poros: Mantenha rigorosamente a temperatura de deposição designada (por exemplo, 125°C) para garantir uniformidade em nível atômico e evitar aglomeração superficial que possa obstruir o fluxo.

O sucesso na modificação de membranas 6FDA-TFDB reside no uso do reator não apenas como uma ferramenta de revestimento, mas como um mecanismo para engenharia estrutural interna controlada.

Tabela Resumo:

| Recurso | Função na Modificação de Membrana | Benefício para 6FDA-TFDB |

|---|---|---|

| Design de Parede Quente | Mantém envelope térmico uniforme (por exemplo, 125°C) | Previne condensação e garante estabilidade em fase gasosa |

| Controle de Pulso/Purga | Modula o tempo de difusão do precursor | Facilita a penetração profunda em microporos complexos |

| Reação In-Situ | Desencadeia a modificação química dentro da matriz | Alcança uniformidade em nível atômico vs. revestimento superficial |

| Entrega de Precisão | Regula a taxa e o volume do precursor | Previne aglomeração superficial e bloqueio de poros |

Eleve Sua Engenharia de Materiais com a KINTEK

A modificação química precisa requer mais do que apenas equipamentos padrão; exige um parceiro que entenda as nuances da engenharia de processos térmicos e cinéticos. A KINTEK fornece soluções de laboratório personalizáveis e de alto desempenho, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD, projetados para atender às rigorosas demandas da pesquisa em nível atômico.

Se você está funcionalizando membranas 6FDA-TFDB ou desenvolvendo estruturas microporosas de próxima geração, nossas equipes especializadas de P&D e fabricação estão aqui para ajudá-lo a escalar sua inovação com precisão e confiabilidade.

Pronto para otimizar seu processo de deposição? Entre em contato com a KINTEK hoje mesmo para discutir seu projeto personalizado.

Guia Visual

Referências

- Xiuling Chen, Nanwen Li. Atomically distributed Al-F3 nanoparticles towards precisely modulating pore size of carbon membranes for gas separation. DOI: 10.1038/s41467-024-54275-1

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Por que uma bomba de vácuo é necessária para o crescimento de grafeno por CVD? Garanta a Síntese de Materiais de Alta Pureza

- Quais nanomateriais podem ser sintetizados usando fornos CVD? Desbloqueie a Criação Versátil de Materiais em Nanoescala

- De que forma os sistemas CVD são aplicados à purificação de gases? Engenharia de Catalisadores Avançados para Síntese de Gás Mais Limpo

- Qual o papel do sistema de controle de fluxo de gás no crescimento de Ga2O3? Alcance alta precisão em nanofios de alto desempenho

- Por que o Cloreto de Sódio (NaCl) é usado na CVD de MoS2 dopado com Vanádio? Otimizando a Dopagem com Fluxo de Sal

- Qual é a faixa de temperatura necessária para a síntese de grafeno por CVD? Otimize seu crescimento para obter qualidade de carbono superior

- Quais são os desafios e limitações associados à CVD? Supere Restrições Chave para um Melhor Revestimento de Filmes

- Como uma Bomba Turbo Molecular contribui para a qualidade do filme fino ZTO? Domine a Precisão da Deposição em Alto Vácuo