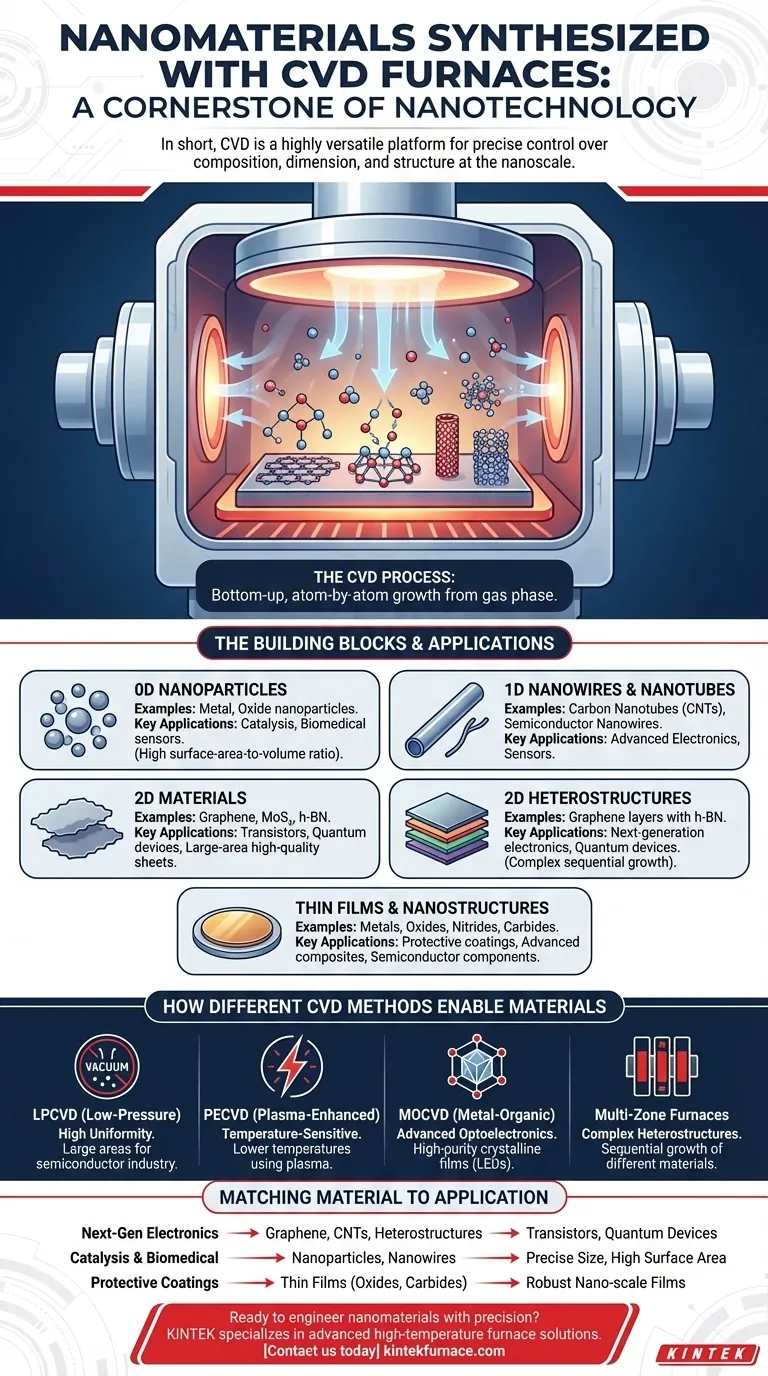

Em suma, os fornos CVD são um pilar da nanotecnologia moderna. Eles são usados para sintetizar uma gama diversificada de nanomateriais, incluindo estruturas unidimensionais como nanotubos de carbono e nanofios, materiais bidimensionais como grafeno e nanopartículas zero-dimensionais. O processo também se estende a heteroestruturas 2D complexas e vários filmes em nanoescala, incluindo metais, óxidos, nitretos e carbonetos.

A Deposição Química de Vapor (CVD) não é apenas um método para criar alguns materiais específicos; é uma tecnologia de plataforma altamente versátil. Seu verdadeiro poder reside no controle preciso que oferece sobre a composição, dimensão e estrutura do material em nanoescala, permitindo a fabricação de materiais avançados para dispositivos de próxima geração.

O Escopo da CVD na Síntese de Nanomateriais

O valor da CVD provém de sua capacidade de "crescer" materiais átomo por átomo a partir de uma fase gasosa em um substrato. Essa abordagem "bottom-up" oferece controle inigualável sobre as propriedades do produto final.

Os Blocos Construtivos: De Materiais 0D a 2D

A CVD pode produzir nanomateriais em todas as dimensionalidades.

Nanopartículas zero-dimensionais (0D) podem ser sintetizadas para aplicações em catálise e biomedicina, onde sua alta relação superfície-área/volume é crítica.

Materiais unidimensionais (1D) são um grande ponto forte da CVD. Isso inclui nanotubos de carbono (NTCs) de alta pureza e vários nanofios metálicos ou semicondutores, que são fundamentais para eletrônicos e sensores avançados.

Materiais bidimensionais (2D) representam uma fronteira da ciência dos materiais. A CVD é o método principal para produzir folhas de grafeno de grande área e alta qualidade, bem como outros materiais 2D como dissulfeto de molibdênio (MoS₂) e nitreto de boro hexagonal (h-BN).

Uma Ampla Paleta Química

Embora materiais à base de carbono como grafeno e NTCs sejam exemplos famosos, a CVD não se limita a eles.

A técnica é rotineiramente usada para depositar filmes finos e nanoestruturas de uma ampla gama de compostos inorgânicos, incluindo metais, óxidos, nitretos e carbonetos. Essa versatilidade a torna essencial para criar desde componentes semicondutores até revestimentos protetores duráveis.

Controle sobre Forma e Função

A vantagem mais significativa da CVD é a capacidade de ajustar as propriedades do material final. Gerenciando cuidadosamente os parâmetros do processo, como temperatura, pressão e fluxo de gás, os pesquisadores podem alcançar morfologia e tamanho controláveis.

Essa precisão é o que permite a criação de materiais projetados para funções específicas, desde bandas de energia eletrônicas em transistores até sítios ativos em um catalisador.

Como Diferentes Métodos CVD Possibilitam Diferentes Materiais

Nem toda CVD é igual. Diferentes variações do processo principal são usadas para otimizar a síntese de nanomateriais específicos.

LPCVD para Alta Uniformidade

A CVD de Baixa Pressão (LPCVD) opera em vácuo, o que permite que os gases precursores se difundam de forma mais uniforme. Isso resulta em filmes altamente uniformes em grandes áreas, um requisito crítico para a indústria de semicondutores.

PECVD para Substratos Sensíveis à Temperatura

A CVD Aprimorada por Plasma (PECVD) usa um plasma rico em energia para ajudar a quebrar os gases precursores. Isso permite que a deposição ocorra em temperaturas muito mais baixas, tornando possível revestir materiais que não suportam o calor da CVD tradicional.

MOCVD para Optoeletrônicos Avançados

A CVD Metal-Orgânica (MOCVD) usa precursores metal-orgânicos especializados para depositar filmes cristalinos de altíssima pureza. Essa técnica é indispensável para a fabricação de LEDs de alto desempenho e outros dispositivos optoeletrônicos.

Fornos Multi-Zona para Heteroestruturas Complexas

Sistemas CVD avançados, como fornos tubulares multi-zona, permitem o crescimento sequencial de diferentes materiais. É assim que as heteroestruturas 2D (por exemplo, grafeno em camadas com h-BN) são construídas, criando materiais inovadores para transistores e dispositivos quânticos de próxima geração.

Compreendendo as Vantagens e Limitações

Embora poderosa, a CVD não está isenta de desafios. O sucesso depende da navegação por restrições técnicas chave.

Compatibilidade de Precursor e Substrato

Todo o processo depende de ter um gás precursor adequado que se decomponha de forma limpa a uma temperatura específica. O substrato também deve ser capaz de suportar as condições do processo e ser compatível com o material que está sendo cultivado.

Complexidade e Custo do Processo

Métodos mais simples como a CVD de Pressão Atmosférica (APCVD) são mais rápidos e baratos, mas podem produzir materiais de menor qualidade. Técnicas altamente especializadas como a MOCVD produzem qualidade excepcional, mas exigem equipamentos caros e controle rigoroso do processo.

Contaminação e Pureza

A qualidade do nanomaterial final está diretamente ligada à pureza dos gases precursores e à integridade da câmara de reação. Mesmo vazamentos ou impurezas mínimas podem introduzir defeitos, comprometendo o desempenho do material.

Combinando o Material com Sua Aplicação

Sua escolha de material cultivado por CVD é ditada inteiramente por seu objetivo final.

- Se seu foco principal são eletrônicos de próxima geração: Você provavelmente usará CVD para criar grafeno de alta pureza, nanotubos de carbono ou heteroestruturas 2D complexas para transistores e dispositivos quânticos.

- Se seu foco principal é catálise ou sensores biomédicos: Você aproveitará a CVD para sintetizar nanopartículas e nanofios com tamanho precisamente controlado e alta área superficial.

- Se seu foco principal são revestimentos protetores ou compósitos avançados: Você usará CVD para depositar filmes robustos em nanoescala de materiais como carbono tipo diamante, cerâmicas, nitretos ou carbonetos.

Em última análise, a versatilidade da CVD permite projetar materiais do átomo para cima, tornando-a uma ferramenta indispensável para a inovação direcionada.

Tabela Resumo:

| Tipo de Nanomaterial | Exemplos | Principais Aplicações |

|---|---|---|

| Nanopartículas 0D | Nanopartículas de metal, óxido | Catálise, sensores biomédicos |

| Nanofios 1D | Nanotubos de carbono, nanofios semicondutores | Eletrônicos, sensores avançados |

| Materiais 2D | Grafeno, MoS₂, h-BN | Transistores, dispositivos quânticos |

| Filmes Finos | Óxidos, nitretos, carbonetos | Revestimentos protetores, compósitos |

| Heteroestruturas | Camadas de Grafeno-h-BN | Eletrônicos de próxima geração |

Pronto para projetar nanomateriais com precisão? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo sistemas CVD/PECVD, adaptados para diversas necessidades laboratoriais. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos profunda customização para atender aos seus requisitos experimentais únicos. Entre em contato conosco hoje para discutir como nossos Fornos de Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD podem acelerar sua inovação em eletrônicos, catálise e muito mais!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade

- Que faixas de temperatura pode um Forno Tubular CVD atingir com diferentes materiais de tubo? Desbloqueie a Precisão de Alta Temperatura para o Seu Laboratório