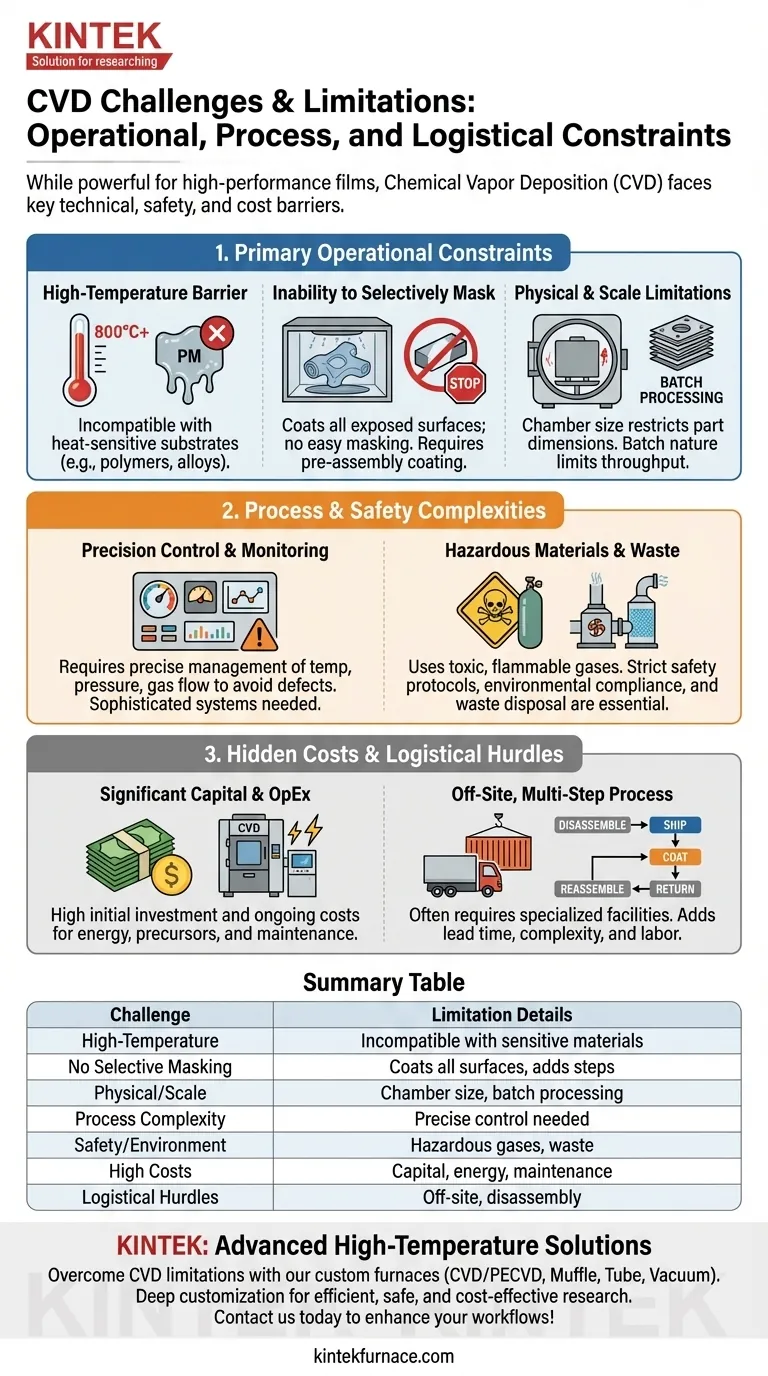

Embora seja uma técnica poderosa para criar filmes de alto desempenho, a Deposição Química a Vapor (CVD) é restringida por vários fatores chave. Seus requisitos de alta temperatura limitam seu uso a materiais resistentes ao calor, o processo reveste todas as superfícies expostas sem a capacidade de mascarar áreas específicas, e as dimensões físicas da câmara restringem o tamanho e a quantidade de peças que podem ser processadas de uma só vez. Estes fatores, combinados com a complexidade do processo e preocupações de segurança, definem suas limitações práticas.

Os desafios da Deposição Química a Vapor não são apenas obstáculos técnicos; são *trade-offs* operacionais fundamentais envolvendo compatibilidade de materiais, escala do processo, segurança e custo. Compreender essas limitações é fundamental para determinar se a CVD é uma solução viável e eficiente para sua aplicação específica.

Desvendando as Principais Restrições Operacionais

Para avaliar adequadamente a CVD, você deve primeiro entender seus limites físicos e térmicos inerentes. Essas restrições geralmente ditam se o processo é adequado para um determinado material ou escala de produção desde o início.

A Barreira de Alta Temperatura

Muitos processos de CVD exigem temperaturas elevadas, frequentemente várias centenas de graus Celsius, para iniciar as reações químicas que formam o filme desejado.

Esse calor elevado é incompatível com substratos sensíveis à temperatura, como polímeros ou certas ligas metálicas, que podem derreter, deformar ou perder sua integridade estrutural. Isso limita fundamentalmente a gama de materiais que podem ser revestidos com sucesso.

Incapacidade de Mascaramento Seletivo

A CVD é um processo do tipo "tudo ou nada" que reveste toda superfície exposta aos gases precursores dentro da câmara de reação.

Não há uma maneira simples ou padrão de mascarar áreas específicas para evitar o revestimento. Isso significa que os componentes geralmente devem ser revestidos individualmente antes da montagem, adicionando complexidade ao fluxo de trabalho de fabricação.

Limitações Físicas e de Escala

A deposição ocorre dentro de uma câmara de vácuo selada, e as dimensões dessa câmara ditam o tamanho máximo de qualquer peça que possa ser revestida.

Além disso, a capacidade da câmara limita o número de peças que podem ser processadas em um único lote. Essa dependência do processamento em lote pode aumentar os prazos de entrega e reduzir o rendimento, especialmente para fabricação de alto volume.

Compreendendo as Complexidades do Processo e de Segurança

Além de suas limitações físicas, a CVD é um processo tecnicamente exigente que requer um investimento significativo em sistemas de controle, infraestrutura de segurança e supervisão especializada.

A Necessidade de Controle de Precisão

A qualidade de um filme CVD depende do gerenciamento preciso de múltiplas variáveis, incluindo temperatura, pressão, concentrações de gás e taxas de fluxo.

Mesmo pequenos desvios dos parâmetros ótimos podem resultar em defeitos no filme, má adesão ou espessura inconsistente. Isso exige sistemas de controle sofisticados e monitoramento rigoroso do processo.

Manuseio de Materiais Perigosos

Os produtos químicos precursores usados na CVD são frequentemente gases tóxicos, inflamáveis ou corrosivos.

O manuseio desses materiais requer equipamentos especializados, sistemas à prova de falhas e pessoal altamente treinado para mitigar riscos. Protocolos de segurança rigorosos são inegociáveis.

Gerenciamento Ambiental e de Resíduos

O processo de CVD pode gerar subprodutos perigosos, incluindo gases precursores não reagidos e outros compostos voláteis.

Uma ventilação de exaustão eficaz, sistemas de lavagem de gases e descarte adequado de resíduos são essenciais para a conformidade ambiental e a segurança no local de trabalho, aumentando os custos operacionais.

Os Custos Ocultos e os Obstáculos Logísticos

O custo total do uso da CVD se estende além do equipamento em si. As realidades logísticas e financeiras podem torná-la uma escolha desafiadora para muitos projetos.

Custos de Capital e Operacionais Significativos

O investimento inicial para equipamentos de CVD — incluindo a câmara de reação, bombas de vácuo e sistemas de manuseio de gases — é substancial.

Os custos operacionais contínuos também são altos devido ao consumo de energia para aquecimento, ao preço dos gases precursores de alta pureza e à manutenção de sistemas complexos de segurança e gerenciamento de resíduos.

Um Processo Multietapa e Fora do Local

A CVD não é um processo que possa ser realizado em um piso de fábrica padrão. Requer uma instalação dedicada e especializada.

Essa natureza externa introduz desafios logísticos, exigindo que as peças sejam enviadas para revestimento. Além disso, produtos complexos muitas vezes precisam ser totalmente desmontados em componentes individuais para revestimento e depois remontados, adicionando trabalho e tempo significativos ao ciclo de produção geral.

A CVD é a Escolha Certa para Sua Aplicação?

Escolher a tecnologia de revestimento correta requer equilibrar suas capacidades em relação às suas limitações. Use estes pontos como um guia para determinar se a CVD se alinha com os objetivos do seu projeto.

- Se seu foco principal é a qualidade final do filme em um substrato resistente ao calor: A CVD continua sendo uma excelente escolha, apesar de sua complexidade, pois produz revestimentos excepcionalmente puros, densos e conformais.

- Se você estiver trabalhando com materiais sensíveis à temperatura, como polímeros ou certas ligas: Você deve considerar alternativas como CVD a Plasma Aprimorado (PECVD) ou Deposição Física de Vapor (PVD), que operam em temperaturas mais baixas.

- Se você precisa revestir componentes muito grandes ou exigir produção de alto volume: A natureza em lote e as limitações de tamanho da câmara da CVD podem tornar outros métodos de revestimento mais econômicos e práticos.

- Se a simplicidade operacional e o processamento no local forem críticos: O custo operacional, a segurança e a sobrecarga logística da CVD a tornam menos adequada; métodos mais simples podem ser mais adequados se atenderem às suas necessidades de qualidade.

Ao ponderar essas restrições práticas em relação aos seus objetivos de material e desempenho, você pode tomar uma decisão clara e confiante.

Tabela Resumo:

| Desafio | Detalhes da Limitação |

|---|---|

| Barreira de Alta Temperatura | Incompatível com materiais sensíveis ao calor, como polímeros, limitando as opções de substrato. |

| Incapacidade de Mascaramento Seletivo | Reveste todas as superfícies expostas, exigindo revestimento pré-montagem e adicionando etapas de fabricação. |

| Limitações Físicas e de Escala | O tamanho da câmara restringe as dimensões das peças e o processamento em lote reduz o rendimento. |

| Complexidade do Processo | Requer controle preciso de temperatura, pressão e fluxo de gás para evitar defeitos no filme. |

| Preocupações com Segurança e Meio Ambiente | Envolve gases e subprodutos perigosos, necessitando de manuseio especializado e gerenciamento de resíduos. |

| Custos Elevados | Investimento de capital significativo e despesas operacionais contínuas com energia e manutenção. |

| Obstáculos Logísticos | Frequentemente requer processamento fora do local, aumentando os prazos de entrega e a necessidade de desmontagem. |

Lutando contra as limitações da CVD para as aplicações de alta temperatura do seu laboratório? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD, Fornos Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera Controlada. Com P&D excepcional e fabricação interna, oferecemos personalização profunda para atender precisamente às suas necessidades experimentais exclusivas, garantindo processos eficientes, seguros e econômicos. Entre em contato conosco hoje para discutir como podemos aprimorar seus fluxos de trabalho de revestimento e superar esses desafios!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura