Um forno de atmosfera controlada previne a oxidação e a descarbonetação substituindo sistematicamente o ar reativo dentro de sua câmara de aquecimento por um gás protetor cuidadosamente selecionado. Este ambiente projetado, geralmente composto por gases inertes como nitrogênio ou argônio, cria um amortecedor que protege o material aquecido. Ao eliminar o contato com o oxigênio e outros elementos reativos presentes no ar ambiente, o forno interrompe as reações químicas que degradam a superfície do metal e comprometem sua integridade.

O princípio fundamental não é apenas aquecer o material, mas controlar o ambiente químico em que ele é aquecido. Ao remover o oxigênio reativo, você previne a oxidação (ferrugem) e a descarbonetação (perda de carbono), garantindo que o material retenha suas propriedades superficiais e resistência estrutural desejadas após o tratamento.

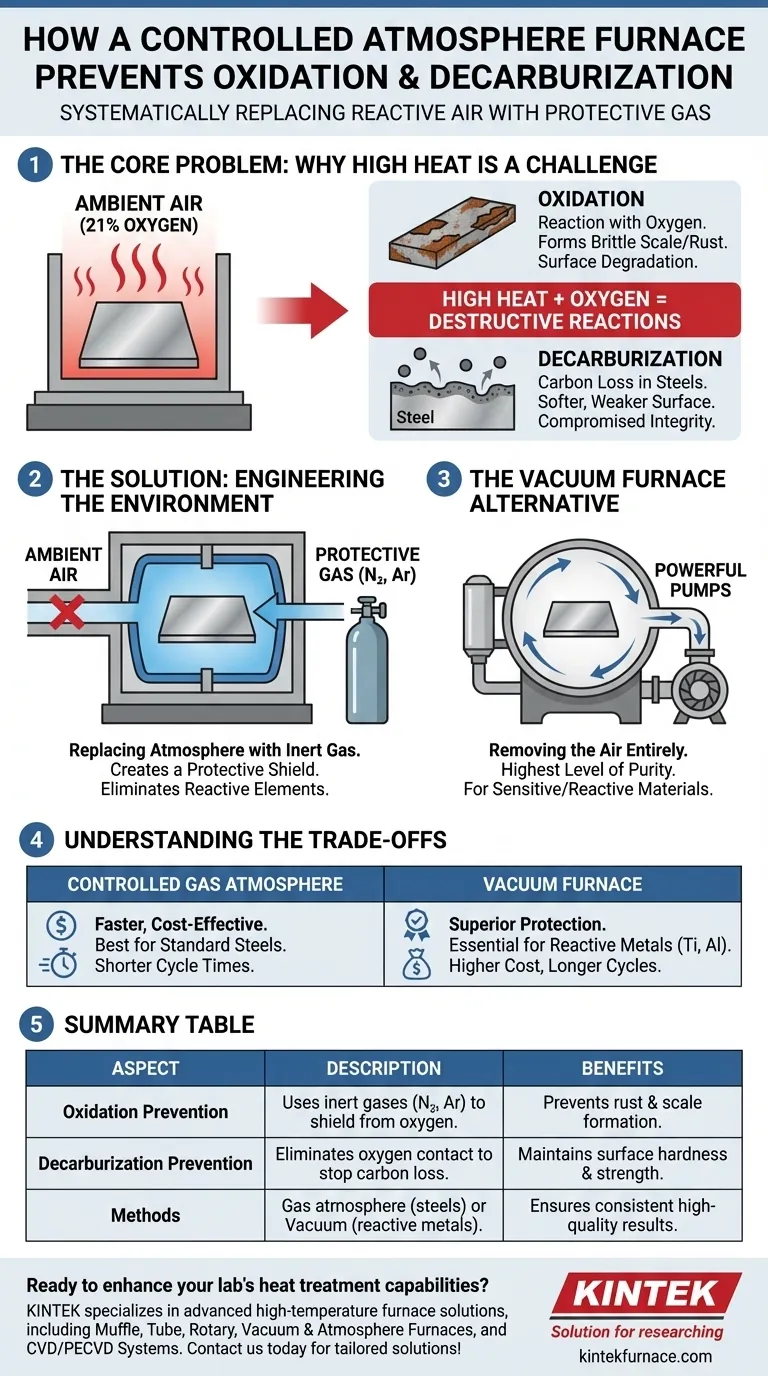

O Problema Central: Por Que o Calor Elevado É um Desafio

Ao processar metais, a alta temperatura é uma ferramenta necessária. No entanto, quando combinada com o ar normal, ela se torna um risco, desencadeando duas reações destrutivas primárias na superfície do material.

O Que É Oxidação?

Oxidação é a reação química entre a superfície de um metal e o oxigênio, um processo massivamente acelerado pelo calor. Essa reação forma uma camada de óxidos, comumente conhecida como carepa ou ferrugem. Essa carepa é quebradiça, pode lascar e resulta em perda de material e um acabamento superficial ruim.

O Que É Descarbonetação?

Descarbonetação é um problema específico para aços à base de carbono. Em altas temperaturas, os átomos de carbono próximos à superfície do aço podem reagir com o oxigênio no ar. Essa reação retira o carbono do aço, deixando a camada superficial mais macia e fraca que o núcleo, o que pode ser catastrófico para componentes que dependem da dureza superficial.

Por Que o Ar Ambiente É o Inimigo

O ar ambiente é composto por aproximadamente 21% de oxigênio. Em temperatura ambiente, isso representa uma ameaça mínima. Mas em um forno operando a centenas ou milhares de graus, esse oxigênio se torna altamente agressivo, buscando ativamente reagir com a peça de trabalho aquecida e degradar sua qualidade.

A Solução: Projetando o Ambiente

Para neutralizar esses efeitos, os fornos são projetados para remover e substituir o ar. Esse controle sobre a atmosfera interna é o que separa um forno simples de uma ferramenta de tratamento térmico de precisão.

Substituindo a Atmosfera por Gás Protetor

O método mais comum é purgar a câmara do forno, expelindo o ar ambiente e substituindo-o por um gás protetor. Gases como nitrogênio (N2) e argônio (Ar) são escolhas populares porque são inertes, o que significa que não reagem facilmente com outros elementos, mesmo em altas temperaturas.

Este manto de gás inerte atua como um escudo. Ele separa fisicamente a superfície metálica quente de qualquer oxigênio residual, prevenindo que a oxidação e a descarbonetação sequer comecem.

A Alternativa do Forno a Vácuo

Um método ainda mais eficaz para eliminar elementos reativos é o forno a vácuo. Em vez de substituir o ar, esse tipo de forno usa bombas potentes para removê-lo quase completamente. Ao criar um vácuo, praticamente não restam moléculas de oxigênio para reagir com o material.

Essa abordagem oferece o mais alto nível de pureza e é essencial para processar materiais extremamente sensíveis ou reativos, onde mesmo quantidades vestigiais de contaminação são inaceitáveis.

Compreendendo as Compensações

A escolha entre uma atmosfera gasosa e o vácuo é uma decisão crítica baseada no seu material, no resultado desejado e no orçamento. Não há uma única solução "melhor" para todas as aplicações.

Gás Controlado vs. Vácuo

Um forno que utiliza uma atmosfera de gás protetor é geralmente mais rápido e mais econômico para uma ampla gama de materiais comuns, como aços padrão. O equipamento é frequentemente menos complexo e os tempos de ciclo são mais curtos.

Um forno a vácuo, embora ofereça proteção superior contra contaminação, geralmente envolve custos de equipamento mais altos e ciclos de processo mais longos devido ao tempo necessário para evacuar a câmara. No entanto, para metais reativos como titânio ou para implantes médicos e componentes aeroespaciais, o vácuo não é opcional — é um requisito.

O Papel Crítico da Integridade do Processo

Independentemente do método, a eficácia do sistema depende de sua integridade. Um vazamento em uma vedação da porta ou um suprimento de gás contaminado pode anular completamente o processo, permitindo que o oxigênio entre na câmara e estrague a peça de trabalho.

Fornos modernos incorporam controles precisos e homogeneidade térmica para garantir que a atmosfera permaneça estável e a temperatura seja uniforme. Isso não só previne a oxidação, mas também reduz o desperdício de energia e melhora a consistência do produto final.

Fazendo a Escolha Certa Para Seu Objetivo

Sua escolha de controle atmosférico deve ser impulsionada diretamente pelo material que você está processando e pelas propriedades que você precisa alcançar.

- Se seu foco principal for o tratamento térmico geral de aços carbono: Uma atmosfera controlada de nitrogênio ou uma mistura de nitrogênio/hidrogênio é tipicamente a solução mais eficiente e econômica.

- Se seu foco principal for o processamento de metais altamente reativos como titânio ou alumínio: Um forno a vácuo é essencial para prevenir a rápida oxidação que ocorreria em qualquer outro ambiente.

- Se seu foco principal for alcançar uma superfície brilhante e perfeitamente limpa com alteração zero: Um ambiente de vácuo de alta pureza oferece o caminho mais confiável para alcançar um acabamento impecável e livre de contaminação.

Ao dominar o ambiente do forno, você ganha controle direto sobre a qualidade final e o desempenho do seu material.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Prevenção da Oxidação | Usa gases inertes como nitrogênio ou argônio para proteger os materiais do oxigênio, prevenindo a formação de ferrugem e carepa. |

| Prevenção da Descarbonetação | Elimina o contato com o oxigênio para impedir a perda de carbono em aços, mantendo a dureza e a resistência superficial. |

| Métodos | Atmosfera gasosa (econômica para aços) ou vácuo (superior para metais reativos como titânio). |

| Benefícios | Preserva as propriedades do material, melhora o acabamento da superfície e garante resultados consistentes em processos de alta temperatura. |

Pronto para aprimorar as capacidades de tratamento térmico do seu laboratório? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, além de Sistemas CVD/PECVD. Com nossa forte P&D e fabricação interna, oferecemos profunda personalização para atender precisamente às suas necessidades experimentais exclusivas — seja trabalhando com aços carbono ou metais reativos. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem prevenir a oxidação e a descarbonetação, garantindo desempenho superior do material e eficiência em seus processos!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais