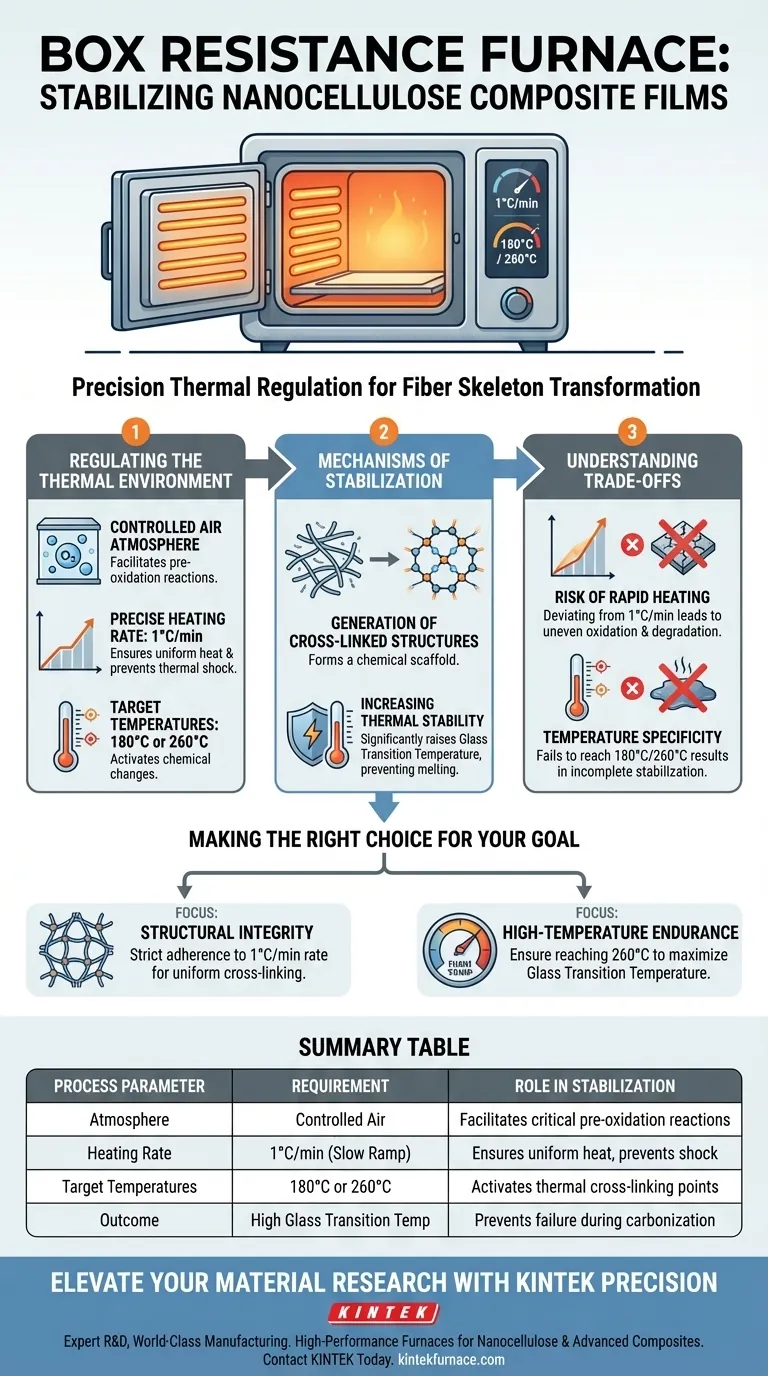

Um Forno de Resistência de Caixa funciona como uma ferramenta de regulação térmica de precisão durante a fase de estabilização de filmes compósitos de nanocelulose. Ele cria um ambiente de ar controlado que submete o material a uma rampa de aquecimento lenta e específica — tipicamente 1°C/min — até temperaturas alvo como 180°C ou 260°C para induzir reações essenciais de pré-oxidação.

O propósito central desta fase é transformar o esqueleto fibroso através da reticulação térmica, elevando significativamente a temperatura de transição vítrea do material para evitar derretimento ou falha estrutural durante o processamento posterior em alta temperatura.

Regulando o Ambiente Térmico

Atmosfera de Ar Controlada

O forno mantém um ambiente de ar em vez de um vácuo inerte ou atmosfera gasosa.

A presença de oxigênio é necessária para facilitar reações de pré-oxidação na superfície e dentro da estrutura dos filmes compósitos.

Taxas de Aquecimento Precisas

O forno deve fornecer uma taxa de aquecimento altamente controlada, especificamente 1°C/min.

Esta rampa lenta é crucial para garantir a distribuição uniforme do calor e prevenir choque térmico, permitindo que a estrutura química evolua gradualmente em vez de queimar ou degradar rapidamente.

Manutenção da Temperatura Alvo

O equipamento é programado para atingir e estabilizar em patamares específicos, como 180°C ou 260°C.

Essas temperaturas são os pontos de ativação necessários para iniciar as mudanças químicas necessárias sem destruir a morfologia subjacente da nanocelulose.

Mecanismos de Estabilização

Geração de Estruturas Reticuladas

O calor fornecido pelo forno promove a formação de estruturas reticuladas dentro do esqueleto fibroso.

Essa reticulação atua como um andaime químico, reforçando o material em nível molecular.

Aumento da Estabilidade Térmica

À medida que essas reticulações se formam, a estabilidade térmica do material aumenta significativamente.

Este processo também eleva a temperatura de transição vítrea, transformando o filme de um material que poderia amolecer facilmente para um material rígido e resistente ao calor.

Compreendendo os Compromissos

O Risco de Aquecimento Rápido

O principal obstáculo neste processo é desviar da taxa de aquecimento de 1°C/min.

Acelerar essa taxa pode levar à oxidação desigual ou degradação térmica, impedindo a formação de uma rede reticulada uniforme.

Especificidade de Temperatura

Não atingir as temperaturas alvo (180°C ou 260°C) resulta em estabilização incompleta.

Um filme subestabilizado provavelmente sofrerá falha estrutural ou derretimento quando submetido às temperaturas muito mais altas da carbonização subsequente.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir a conversão bem-sucedida de filmes de nanocelulose, aplique estes princípios operacionais:

- Se o seu foco principal é Integridade Estrutural: Adira estritamente à taxa de aquecimento de 1°C/min para garantir a reticulação uniforme em todo o esqueleto fibroso.

- Se o seu foco principal é Resistência a Altas Temperaturas: Certifique-se de que o forno atinja o limite superior de 260°C para maximizar a temperatura de transição vítrea antes da carbonização.

Ao usar o Forno de Resistência de Caixa para fixar a estrutura fibrosa agora, você protege o material contra falhas em futuras aplicações de alta temperatura.

Tabela Resumo:

| Parâmetro do Processo | Requisito | Papel na Estabilização |

|---|---|---|

| Atmosfera | Ar Controlado | Facilita reações críticas de pré-oxidação |

| Taxa de Aquecimento | 1°C/min (Rampa Lenta) | Garante distribuição uniforme de calor e previne choque |

| Temperaturas Alvo | 180°C ou 260°C | Ativa pontos de reticulação térmica |

| Resultado | Alta Temperatura de Transição Vítrea | Previne falha estrutural durante a carbonização |

Eleve sua Pesquisa de Materiais com a Precisão KINTEK

Alcançar a rampa de estabilização perfeita de 1°C/min requer controle térmico absoluto. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho projetados para as exigências rigorosas de processamento de nanocelulose e compósitos avançados.

Se você precisa de um Forno de Resistência de Caixa padrão ou de um sistema de alta temperatura totalmente personalizável para necessidades de pesquisa únicas, nossas soluções de laboratório garantem que seus materiais mantenham a integridade estrutural sempre.

Pronto para otimizar sua estabilização térmica? Entre em contato com a KINTEK hoje para encontrar o forno perfeito para o seu laboratório.

Guia Visual

Referências

- Suman, Bharat Bajaj. Low-Temperature Carbonization of Phosphorus-Doped Nanocellulose for Carbon Nanofiber Film Fabrication. DOI: 10.1007/s11837-024-07098-w

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é o papel principal de um Forno Mufla na síntese de LLZTO? Obtenção de Preenchedores Cerâmicos Eletrolíticos de Alta Pureza

- Como os fornos de resistência tipo caixa contribuem para a preparação de materiais catalíticos? Desbloqueie a Precisão na Síntese de Catalisadores

- Como a distribuição do fluxo de ar e da temperatura difere entre estufas de secagem e fornos mufla? Insights chave para a eficiência do laboratório

- Como limpar um forno mufla? Garanta Desempenho Máximo e Longevidade

- Como um forno mufla de alta temperatura controla a taxa de liberação de íons de prata? Domine o Sinterização de Geopolímeros de Precisão

- Qual é a função de um forno mufla de laboratório no pós-tratamento de produtos HTC? Excelência em Carbono de Engenharia

- Qual é a função de um forno mufla na preparação de nanopartículas de MgO? Decomposição Térmica Precisa a 630°C

- Qual é a temperatura mínima para um forno mufla? Compreendendo o Limite Prático de 500°C