A estabilidade das propriedades microestruturais em aços para moldes é alcançada através da capacidade do forno de resistência tipo caixa de manter um campo térmico altamente uniforme e ciclos de temperatura precisos. Este ambiente controlado facilita a dissolução completa dos elementos de liga e a subsequente precipitação uniforme de carbonetos finos. Ao regular essas fases térmicas com alta precisão, o forno garante dureza consistente e uma estrutura interna homogênea em todas as amostras tratadas.

Um forno de resistência tipo caixa fornece a base térmica estável necessária para padronizar a evolução microestrutural, especificamente através do gerenciamento preciso de carbonetos e da eliminação da segregação química. Essa precisão técnica permite atingir benchmarks de dureza específicos, o que é crucial para a validade científica de testes de desempenho subsequentes.

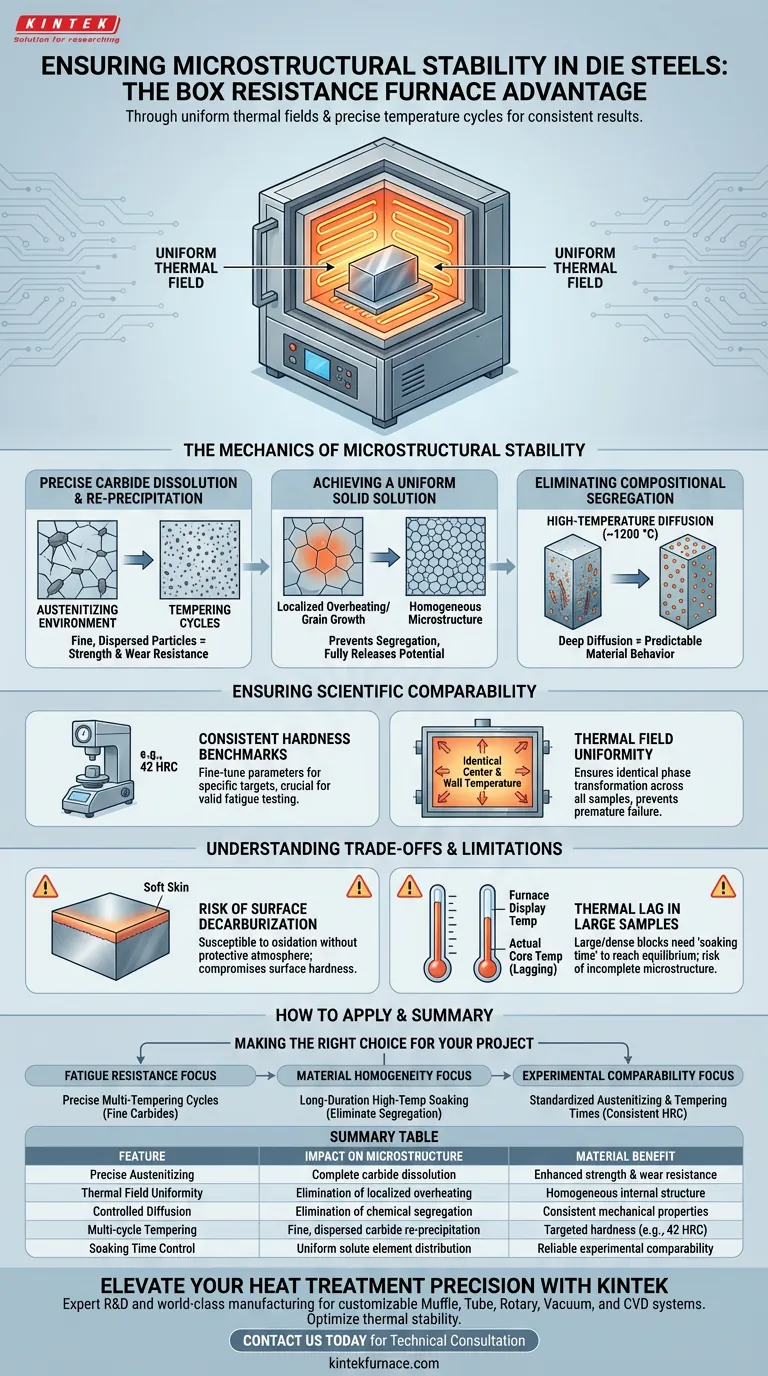

A Mecânica da Estabilidade Microestrutural

Dissolução e Reprecipitação Precisa de Carbonetos

O forno fornece um ambiente de austenitização estável que permite que os carbonetos no aço para moldes se dissolvam completamente na matriz. Após isso, o sistema executa múltiplos ciclos de revenimento para garantir que esses carbonetos se reprecipitem como partículas finas e dispersas. Essa transformação específica é o que confere ao aço sua resistência final e resistência ao desgaste.

Alcançando uma Solução Sólida Uniforme

Ao manter uma temperatura constante por longos períodos, o forno permite que os elementos de soluto se distribuam uniformemente dentro da matriz metálica. Isso evita "superaquecimento localizado", que pode causar crescimento de grãos, ou "solução sólida insuficiente", que deixa o material fraco. O resultado é uma microestrutura homogênea que pode liberar todo o seu potencial para o endurecimento por precipitação.

Eliminando a Segregação Composicional

Forno tipo caixa de alta temperatura, operando frequentemente em torno de 1200 °C, facilita a difusão profunda dos elementos de liga. Esse calor prolongado e estável é essencial para eliminar a segregação composicional em lingotes ou ligas complexas. Uma distribuição química uniforme garante que o material se comporte de forma previsível durante a usinagem e o uso final.

Garantindo a Comparabilidade Científica

Benchmarks de Dureza Consistentes

Em um ambiente de pesquisa ou industrial, diferentes amostras de aço frequentemente precisam atingir um benchmark de dureza consistente (como 42 HRC) antes dos testes. O forno de resistência tipo caixa permite o ajuste fino dos parâmetros térmicos para atingir esses alvos específicos com precisão. Esse nível de controle garante que quaisquer dados subsequentes, como resultados de testes de fadiga, sejam cientificamente válidos e comparáveis.

Uniformidade do Campo Térmico

O projeto da câmara do forno é otimizado para uniformidade do campo térmico, o que significa que a temperatura no centro é idêntica à temperatura perto das paredes. Essa uniformidade garante que cada parte do aço para moldes passe exatamente pela mesma transformação de fase. Sem isso, um único lote de aço poderia apresentar propriedades mecânicas variadas, levando a falhas prematuras da ferramenta.

Compreendendo os Compromissos e Limitações

O Risco de Descarbonetação Superficial

Embora os fornos de resistência tipo caixa se destaquem na estabilidade da temperatura, eles geralmente operam com uma composição atmosférica padrão. Sem um gás protetor ou vácuo, os aços para moldes mantidos em altas temperaturas por longos períodos são suscetíveis à oxidação e descarbonetação. Isso pode criar uma "pele" macia no material que compromete a dureza superficial.

Atraso Térmico em Amostras Grandes

Os usuários devem levar em consideração a diferença entre a temperatura exibida pelo forno e a temperatura real do núcleo do aço. Como os fornos tipo caixa dependem de radiação e convecção, blocos de moldes grandes ou densos podem exigir um "tempo de imersão" significativo para atingir o equilíbrio. A falha em considerar esse atraso pode levar a uma microestrutura interna incompleta, apesar de o forno registrar a temperatura correta.

Como Aplicar Isso aos Seus Objetivos de Tratamento Térmico

Fazendo a Escolha Certa para o Seu Projeto

Para maximizar a eficácia de um forno de resistência tipo caixa, o perfil de aquecimento deve ser adaptado aos requisitos metalúrgicos específicos da classe do aço.

- Se o seu foco principal é a resistência à fadiga: Utilize múltiplos ciclos de revenimento precisos para garantir que os carbonetos sejam finos e dispersos, em vez de grosseiros.

- Se o seu foco principal é a homogeneidade do material: Priorize a imersão prolongada em alta temperatura para eliminar a segregação química e garantir uma solução sólida uniforme.

- Se o seu foco principal é a comparabilidade experimental: Padronize seus tempos de austenitização e revenimento para atingir um benchmark específico de HRC em todas as amostras de teste.

Ao dominar o ambiente térmico do forno de resistência tipo caixa, você garante que a integridade microestrutural do seu aço para moldes seja uma constante, e não uma variável.

Tabela Resumo:

| Característica | Impacto na Microestrutura | Benefício do Material |

|---|---|---|

| Austenitização Precisa | Dissolução completa de carbonetos na matriz | Resistência e dureza aprimoradas |

| Uniformidade do Campo Térmico | Eliminação de superaquecimento localizado/crescimento de grãos | Estrutura interna homogênea |

| Difusão Controlada | Eliminação de segregação química | Propriedades mecânicas consistentes |

| Revenimento Multicíclico | Reprecipitação fina e dispersa de carbonetos | Dureza direcionada (por exemplo, 42 HRC) |

| Controle do Tempo de Imersão | Distribuição uniforme de elementos de soluto | Comparabilidade experimental confiável |

Eleve a Precisão do Seu Tratamento Térmico com a KINTEK

Garanta a integridade microestrutural perfeita para seus aços para moldes com as soluções de laboratório de alto desempenho da KINTEK. Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma gama abrangente de sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD — todos totalmente personalizáveis para atender aos seus requisitos específicos de temperatura e atmosfera.

Seja para eliminar a segregação química ou atingir benchmarks de dureza precisos, nossos fornos oferecem a estabilidade térmica que sua pesquisa ou produção exige.

Pronto para otimizar seu processamento térmico? Entre em contato conosco hoje para discutir suas necessidades exclusivas com nossa equipe técnica!

Guia Visual

Referências

- Yasha Yuan, Jingpei Xie. Strain-Controlled Thermal–Mechanical Fatigue Behavior and Microstructural Evolution Mechanism of the Novel Cr-Mo-V Hot-Work Die Steel. DOI: 10.3390/ma18020334

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Como um forno mufla de alta temperatura contribui para o processo de tratamento térmico do minério de calcopirita?

- Que função desempenham as muflas na reticulação induzida por sulfonação? Domine a Transformação de Precursores de PP

- Por que um forno de alta temperatura de laboratório é necessário para fibras de carbono hierárquicas? Estabilizar Resíduos para o Sucesso

- Como os fornos de cadinho facilitam a rápida troca de ligas? Alcance Flexibilidade de Produção Incomparável

- Qual papel um forno de resistência em caixa de alta temperatura desempenha na preparação de compósitos de hidroxiapatita/zircônia?

- Qual o papel de um forno mufla na síntese de catalisadores derivados de LDH? Desbloqueie a Síntese de Catalisadores de Alto Desempenho

- Por que a aplicação pretendida é importante ao selecionar um forno mufla? Garanta Precisão e Eficiência para o Seu Laboratório

- Quais são algumas aplicações comuns de fornos de caixa? Soluções Versáteis para Tratamento Térmico de Metais e Processamento de Materiais