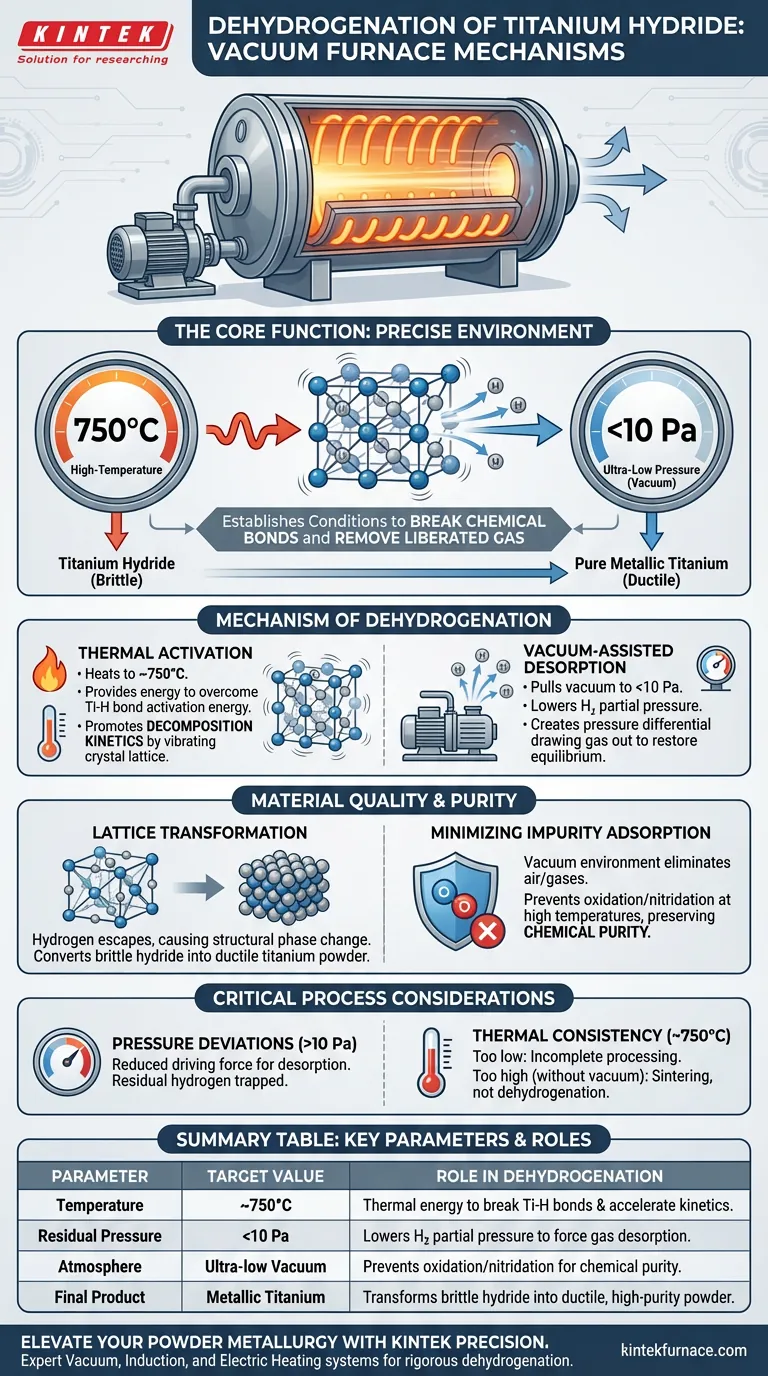

Fornos de aquecimento a vácuo e elétricos facilitam a desidrogenação do hidreto de titânio, estabelecendo um ambiente preciso de alta temperatura e ultra-baixa pressão. Ao manter temperaturas em aproximadamente 750°C e reduzir a pressão residual para menos de 10 Pa, esses sistemas criam as condições termodinâmicas necessárias para quebrar as ligações químicas. Isso força os átomos de hidrogênio a saírem da rede cristalina, convertendo o hidreto de volta em titânio metálico puro.

A função principal desses fornos é acelerar a cinética de decomposição através do calor, ao mesmo tempo em que remove o gás liberado através do vácuo, garantindo que o pó de titânio final retenha alta pureza química.

O Mecanismo de Desidrogenação

Para entender como esses fornos operam, é preciso analisar a interação entre a energia térmica e os gradientes de pressão. O equipamento não apenas aquece o material; ele manipula o ambiente para favorecer a liberação de hidrogênio.

Ativação Térmica

Os fornos aquecem o hidreto de titânio a aproximadamente 750°C.

Nesta temperatura específica, a energia térmica fornecida é suficiente para superar a energia de ativação da ligação titânio-hidrogênio.

Esse calor promove a cinética de decomposição, vibrando a rede cristalina o suficiente para afrouxar a aderência aos átomos de hidrogênio.

Dessorção Assistida por Vácuo

Simultaneamente, o sistema cria um vácuo para atingir uma pressão residual abaixo de 10 Pa.

Este ambiente de ultra-baixa pressão reduz a pressão parcial de hidrogênio ao redor do material.

Ao criar um diferencial de pressão significativo entre o hidrogênio dentro da rede e a câmara de vácuo, o gás é fisicamente extraído do material para restaurar o equilíbrio.

Qualidade e Pureza do Material

Além da simples remoção de hidrogênio, esses fornos são cruciais para determinar a qualidade física e química do produto final.

Transformação da Rede

À medida que o hidrogênio escapa, o material passa por uma mudança de fase estrutural.

O processo transforma a estrutura quebradiça do hidreto de titânio de volta em pó de titânio metálico dúctil.

Isso depende da saída controlada dos átomos de hidrogênio da rede cristalina, deixando para trás a matriz metálica pura.

Minimizando a Adsorção de Impurezas

O ambiente de vácuo tem um duplo propósito: extração e proteção.

Ao eliminar ar e outros gases da câmara, o forno impede que o titânio reaja com oxigênio ou nitrogênio em altas temperaturas.

Isso preserva a pureza química e minimiza a adsorção de novas impurezas durante a transição.

Considerações Críticas do Processo

Embora o conceito seja direto, a realidade operacional envolve controle rigoroso de parâmetros. Falhar em manter as condições ambientais específicas citadas pode comprometer o resultado.

Sensibilidade a Desvios de Pressão

Se a pressão residual subir acima do limiar de 10 Pa, a eficiência da remoção de hidrogênio cai significativamente.

Pressões mais altas reduzem a força motriz para a dessorção, podendo deixar hidrogênio residual preso dentro da rede.

Consistência Térmica

Manter a temperatura próxima a 750°C é igualmente vital.

Temperaturas muito baixas estagnarão a cinética de decomposição, resultando em processamento incompleto.

Inversamente, temperaturas excessivas sem controle de vácuo adequado podem levar à sinterização do pó em vez de simples desidrogenação.

Otimizando o Processo de Desidrogenação

Para obter os melhores resultados com fornos de indução a vácuo ou aquecimento elétrico, alinhe seus parâmetros operacionais com seus objetivos de qualidade específicos.

- Se seu foco principal é Pureza Química: Priorize manter o nível de vácuo estritamente abaixo de 10 Pa para evitar oxidação e adsorção de impurezas.

- Se seu foco principal é Eficiência do Processo: Garanta que a temperatura seja estabilizada rápida e consistentemente a 750°C para maximizar a cinética de decomposição.

Controle o ambiente com precisão e garanta a reversão bem-sucedida do hidreto para metal puro.

Tabela Resumo:

| Parâmetro | Valor Alvo | Papel na Desidrogenação |

|---|---|---|

| Temperatura | ~750°C | Fornece energia térmica para quebrar as ligações Ti-H e acelerar a cinética. |

| Pressão Residual | <10 Pa | Reduz a pressão parcial de hidrogênio para forçar a dessorção do gás da rede. |

| Atmosfera | Vácuo Ultra-baixo | Previne oxidação/nitretação, garantindo a pureza química final. |

| Produto Final | Titânio Metálico | Transforma hidreto quebradiço em pó metálico dúctil e de alta pureza. |

Eleve sua Metalurgia do Pó com a Precisão KINTEK

Alcançar o equilíbrio perfeito entre temperatura e vácuo é crucial para a pureza química de seus produtos de titânio. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece sistemas de Vácuo, Indução e Aquecimento Elétrico de alto desempenho, projetados para atender às rigorosas demandas da desidrogenação.

Se você precisa de unidades de laboratório padrão ou fornos de alta temperatura totalmente personalizáveis para escalas industriais exclusivas, a KINTEK fornece a confiabilidade que sua pesquisa e produção merecem.

Pronto para otimizar sua transformação de materiais? Entre em contato com nossos especialistas em processamento térmico hoje mesmo para encontrar a solução perfeita para o seu laboratório.

Guia Visual

Referências

- Н. П. Черезов, М. И. Алымов. SHS-Hydrogenation, Thermal Dehydrogenation, and Plasma Spheroidization to Produce Spherical Titanium Powders from Titanium Sponge. DOI: 10.3390/alloys3030014

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de tratamento térmico de molibdénio sob vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são as vantagens de usar um forno de fusão por indução? Aprimorar a Homogeneidade e Pureza de Ligas de Alta Entropia

- Qual o papel de um forno de indução a vácuo na fusão de ligas de Cu-Ni-P? Obtenção de Síntese de Material de Alta Pureza

- Qual o impacto de uma fornalha de cobre refrigerada a água na qualidade das ligas de Ti–Mo–Fe? Melhora a Pureza e a Microestrutura

- Como a indução eletromagnética contribui para o processo de aquecimento em um forno de fusão por indução? Alcance Eficiência Superior na Fusão de Metais

- Qual é a função de um forno industrial de fusão por indução a vácuo na solidificação direcional de pás?

- Quais são as vantagens de um Forno de Cadinho Frio por Indução (ICCF) para Nb-MASC? Obtenha a Fusão de Altíssima Pureza Definitiva

- Que funcionalidades adicionais são comumente encontradas em fornos a vácuo aquecidos por indução? Atualizações Essenciais para o Processamento de Materiais de Precisão

- Como os fornos de indução beneficiam a fabricação de ligas? Alcance Controle Superior e Eficiência