Para a fabricação de ligas, os fornos de indução proporcionam um controle incomparável sobre o produto final. Eles conseguem isso através de uma combinação única de aquecimento rápido e limpo e agitação eletromagnética inerente. Este processo garante uniformidade química excepcional, gerenciamento preciso da temperatura e alta eficiência operacional, resultando em ligas que consistentemente atendem às especificações exatas.

O valor central de um forno de indução na produção de ligas não é uma característica única, mas sua capacidade de resolver o desafio fundamental da indústria: alcançar homogeneidade química e térmica perfeita com alta repetibilidade, lote após lote.

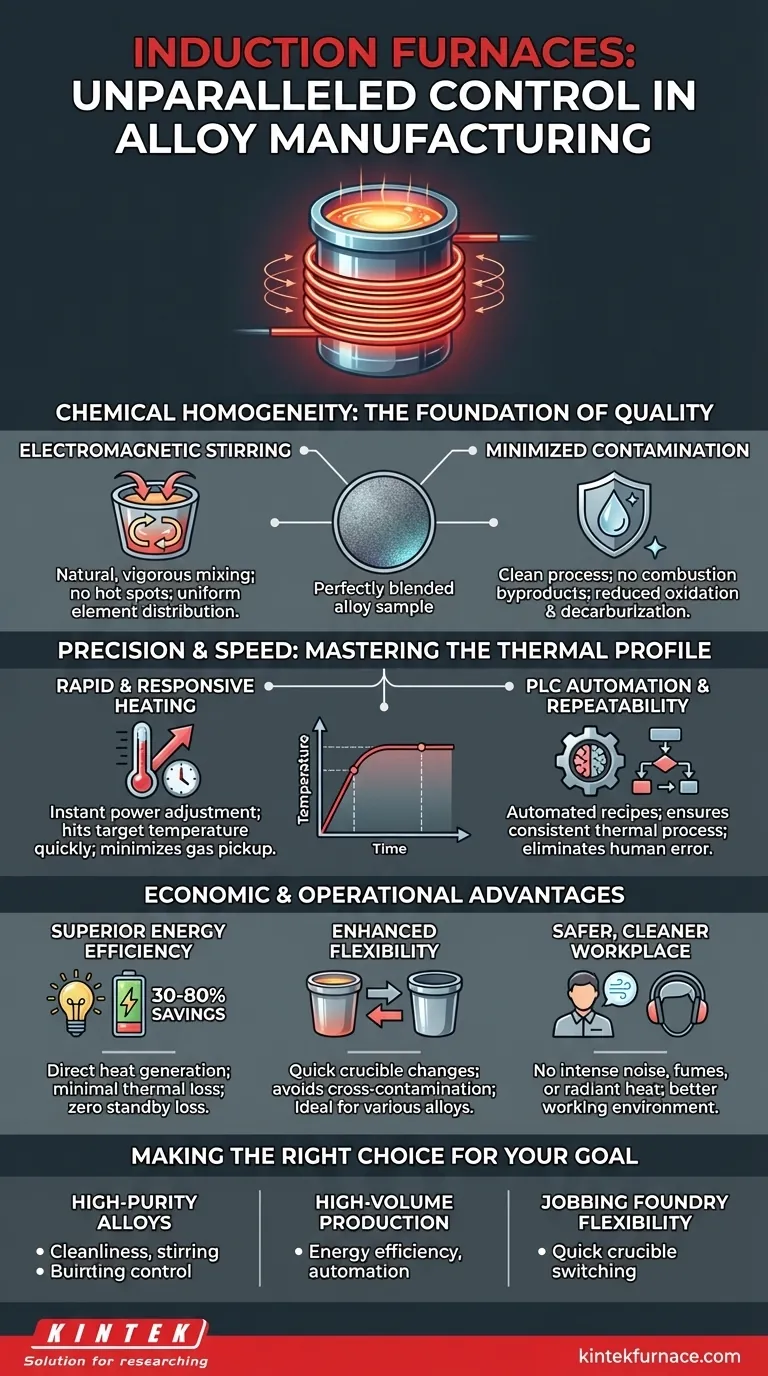

A Base da Qualidade: Alcançando a Homogeneidade Química

A característica definidora de qualquer liga é sua composição química precisa. Mesmo desvios menores podem alterar drasticamente suas propriedades mecânicas. Os fornos de indução são excepcionalmente adequados para garantir essa integridade composicional.

O Papel da Agitação por Indução

O campo eletromagnético que aquece o metal também cria uma ação de agitação natural e vigorosa dentro do banho fundido. Isso garante que todos os elementos de liga — desde o metal base até as adições de vestígios — sejam distribuídos de forma perfeita e uniforme.

Esta mistura constante e sem contato elimina pontos quentes e impede que os elementos se depositem ou se separem, garantindo um produto final completamente homogêneo sem a necessidade de agitação mecânica que poderia introduzir impurezas.

Minimizando a Contaminação

O aquecimento por indução é um processo notavelmente limpo. Ao contrário dos fornos a combustível, não há subprodutos de combustão como carbono ou enxofre para contaminar a fusão.

Além disso, como o calor é gerado diretamente dentro do metal, não há necessidade de eletrodos consumíveis (como em um forno a arco), que podem erodir e alterar a química da liga. Isso minimiza tanto a oxidação quanto a descarburação, o que é fundamental para ligas de alta pureza e especiais.

Precisão e Velocidade: Dominando o Perfil Térmico

Controlar a temperatura do metal fundido é tão importante quanto controlar sua química. O ciclo térmico afeta tudo, desde a retenção de elementos até a microestrutura final da liga fundida.

Aquecimento Rápido e Responsivo

Os fornos de indução levam o metal à temperatura extremamente rápido. A energia pode ser aplicada e ajustada quase instantaneamente, permitindo que os operadores atinjam temperaturas alvo precisas sem ultrapassá-las.

Essa velocidade não apenas aumenta a eficiência da produção, mas também minimiza o tempo que o metal passa em estado fundido, reduzindo a chance de captação de gás ou a perda de elementos de liga voláteis por evaporação.

O Poder da Automação

Os fornos de indução modernos são frequentemente integrados com sistemas PLC (Controlador Lógico Programável). Isso permite a criação de "receitas" específicas de aquecimento e manutenção para cada liga.

Ao automatizar a entrada de energia e o tempo, os PLCs garantem que cada lote passe exatamente pelo mesmo processo térmico. Isso remove o risco de erro humano e garante uma repetibilidade excepcional entre as fusões.

Compreendendo as Vantagens Econômicas e Operacionais

Além dos benefícios metalúrgicos, a tecnologia de indução oferece vantagens significativas em custo, segurança e flexibilidade.

Eficiência Energética Superior

A indução é um dos métodos de fusão mais eficientes em termos de energia disponíveis. O calor é gerado diretamente dentro do material de carga, resultando em perda térmica mínima para o ambiente circundante.

Em comparação com os métodos tradicionais, isso pode levar a uma economia de energia de 30% a 80%. Além disso, como não há necessidade de manter o forno quente entre as fusões, as perdas de energia em standby são praticamente zero.

Flexibilidade Operacional Aprimorada

Os fornos de indução do tipo cadinho são ideais para fundições que produzem uma ampla variedade de ligas. Os cadinhos podem ser trocados de forma rápida e fácil, permitindo mudanças rápidas de material sem o risco de contaminação cruzada.

Essa flexibilidade melhora drasticamente a produtividade para operações que exigem trocas frequentes de material, reduzindo o tempo de inatividade entre diferentes ciclos de produção.

Um Local de Trabalho Mais Seguro e Limpo

Os fornos de indução operam sem o ruído intenso, os fumos de combustão e o calor radiante maciço associados aos fornos a combustíveis fósseis ou a arco. Isso cria um ambiente de trabalho significativamente melhor e mais seguro para o pessoal da fundição.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno de indução deve estar alinhada com suas prioridades de produção específicas.

- Se o seu foco principal é produzir ligas complexas e de alta pureza: A limpeza inerente e a agitação precisa de um forno de indução são essenciais para atender a especificações químicas rigorosas.

- Se o seu foco principal é a produção de alto volume de uma única liga: A eficiência energética e a repetibilidade automatizada de um grande sistema de indução reduzirão significativamente seu custo de longo prazo por peça.

- Se o seu foco principal é a flexibilidade operacional para uma fundição de serviços: A capacidade de um forno de indução de cadinho de mudar rapidamente entre diferentes especificações de liga é uma vantagem competitiva crítica.

Em última análise, a adoção da tecnologia de indução é um investimento direto no controle de processo, qualidade do produto e consistência operacional.

Tabela de Resumo:

| Benefício | Descrição |

|---|---|

| Homogeneidade Química | Garante a distribuição uniforme dos elementos de liga através da agitação eletromagnética, eliminando pontos quentes e contaminação. |

| Controle Preciso de Temperatura | Permite aquecimento rápido e responsivo com automação via PLCs para perfis térmicos consistentes e repetibilidade. |

| Eficiência Energética | Economiza 30-80% de energia ao gerar calor diretamente no metal, reduzindo perdas térmicas e consumo em standby. |

| Flexibilidade Operacional | Permite trocas rápidas de ligas com sistemas de cadinho, minimizando o tempo de inatividade e a contaminação cruzada. |

| Segurança e Limpeza | Opera sem ruído, fumaça ou calor radiante, melhorando as condições de trabalho e reduzindo o impacto ambiental. |

Pronto para aprimorar sua fabricação de ligas com soluções avançadas de fornos de indução? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer sistemas de fornos de alta temperatura como Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem que atendemos às suas necessidades experimentais exclusivas, oferecendo controle superior, eficiência e qualidade do produto. Entre em contato conosco hoje para discutir como podemos otimizar seu processo e alcançar resultados consistentes e de alta pureza!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas