Em sua essência, tanto o PECVD quanto o CVD são processos de deposição química de vapor, mas eles diferem fundamentalmente na forma como energizam as reações químicas necessárias para o crescimento do filme. O CVD convencional depende de alta energia térmica (calor) para decompor os gases precursores. Em contraste, o PECVD (Plasma-Enhanced Chemical Vapor Deposition) usa um plasma eletricamente excitado para alcançar o mesmo resultado em temperaturas significativamente mais baixas.

A escolha entre CVD e PECVD é uma decisão de engenharia crítica impulsionada por um único fator: a fonte de energia. Usar calor (CVD) versus plasma (PECVD) dita tudo, desde os materiais que você pode usar até as propriedades finais do filme e o custo total do processo.

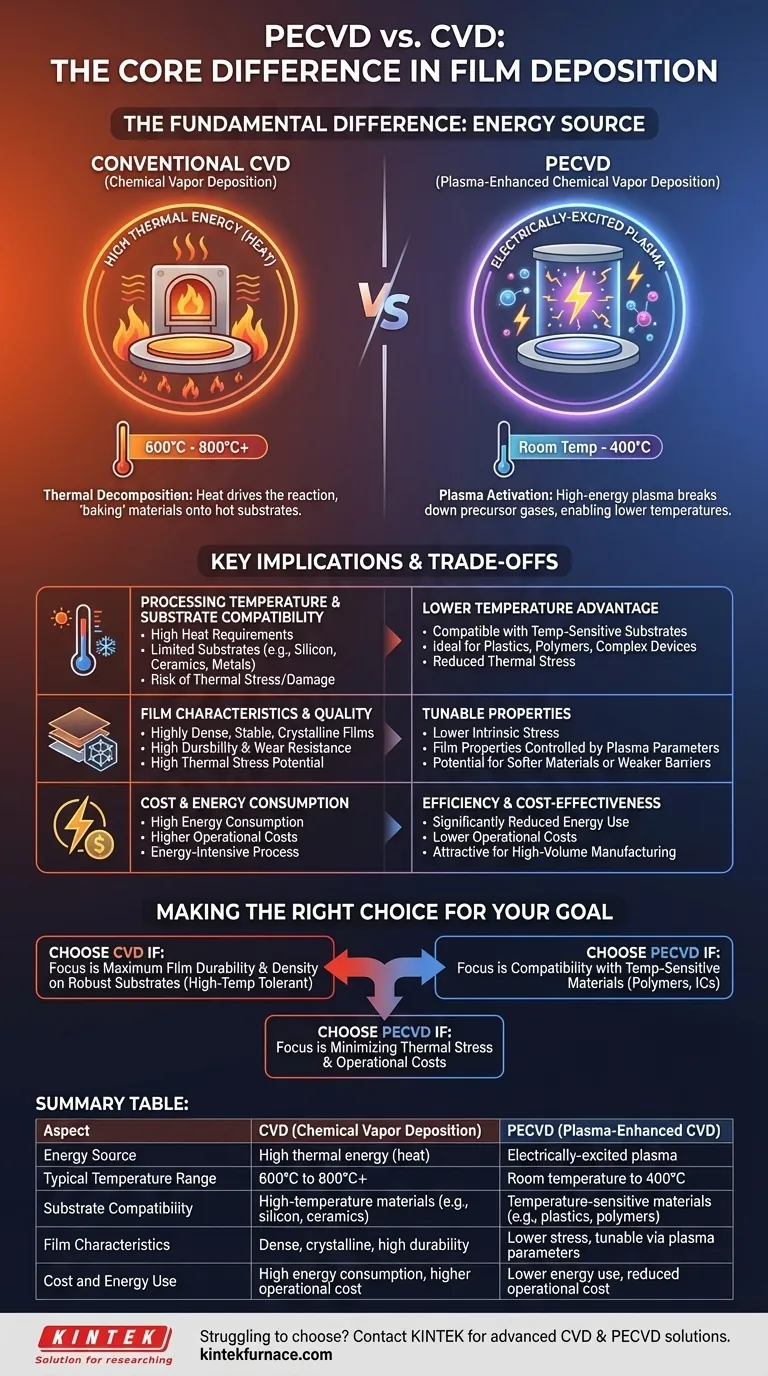

A Diferença Fundamental: Calor vs. Plasma

O método usado para fornecer energia aos gases precursores é a distinção definidora entre essas duas tecnologias. Essa escolha tem efeitos em cascata sobre todo o processo de deposição.

Como Funciona o CVD Convencional: Decomposição Térmica

O CVD convencional opera com um princípio simples: o calor impulsiona a reação. Gases precursores são introduzidos em uma câmara onde o substrato é aquecido a temperaturas muito altas, tipicamente entre 600°C e 800°C, e às vezes muito mais altas.

Essa intensa energia térmica faz com que as moléculas de gás se decomponham e reajam na superfície quente do substrato, construindo gradualmente um filme fino. Pode ser pensado como "assar" com precisão uma nova camada de material em um componente.

Como Funciona o PECVD: Ativação por Plasma

O PECVD evita a necessidade de calor extremo usando plasma – um gás ionizado contendo elétrons, íons e radicais livres de alta energia. Um campo elétrico é aplicado ao gás precursor, criando este plasma.

Essas partículas de alta energia colidem com as moléculas do gás precursor, quebrando-as e criando as espécies reativas necessárias para a deposição. Como a energia vem do próprio plasma, e não do aquecimento do substrato, o processo pode ser executado em temperaturas muito mais baixas, muitas vezes da temperatura ambiente até cerca de 350-400°C.

Principais Implicações da Fonte de Energia

A diferença na fonte de energia não é meramente acadêmica. Ela cria diferenças dramáticas e práticas na capacidade do processo, compatibilidade de materiais e custo.

Temperatura de Processamento e Compatibilidade do Substrato

Esta é a consequência mais significativa. Os altos requisitos térmicos do CVD limitam seu uso a substratos que podem suportar temperaturas extremas, como wafers de silício, cerâmicas ou certos metais.

A natureza de baixa temperatura do PECVD o torna compatível com uma gama muito mais ampla de substratos sensíveis à temperatura. Isso inclui plásticos, polímeros e dispositivos eletrônicos complexos com camadas pré-existentes que seriam danificadas ou destruídas pelo calor do CVD.

Qualidade do Filme e Estresse Térmico

O alto calor do CVD pode induzir um estresse térmico significativo tanto no filme quanto no substrato, potencialmente levando a rachaduras ou empenamento. No entanto, a alta temperatura também pode produzir filmes altamente densos, estáveis e cristalinos.

O PECVD deposita filmes com muito menor estresse intrínseco, o que é crítico para estruturas delicadas. As propriedades do filme são controladas pelos parâmetros do plasma, e não apenas pela temperatura, oferecendo um conjunto diferente de variáveis para ajustar as características do filme.

Custo e Consumo de Energia

Aquecer uma câmara de processo a mais de 600°C requer uma quantidade substancial de energia, tornando o CVD convencional um processo de alto custo e intensivo em energia.

Ao operar em temperaturas mais baixas, o PECVD reduz significativamente o consumo de energia e, consequentemente, os custos operacionais. Essa eficiência o torna uma opção atraente para a fabricação em alto volume.

Compreendendo as Trocas

Nenhuma tecnologia é universalmente superior. A escolha ideal depende do equilíbrio entre os pontos fortes e fracos inerentes de cada método em relação aos requisitos específicos do projeto.

As Limitações do PECVD

Embora versátil, os filmes PECVD podem apresentar certas concessões. Os materiais resultantes podem ser mais macios ou ter menor resistência ao desgaste do que seus equivalentes CVD de alta temperatura.

Além disso, alguns filmes PECVD podem exibir menor desempenho de barreira em comparação com filmes depositados por outros métodos. O processo também pode envolver gases precursores halogenados, que exigem manuseio cuidadoso devido a possíveis preocupações com a saúde e o meio ambiente.

As Restrições do CVD

A principal desvantagem do CVD é seu alto orçamento térmico. Isso exclui imediatamente seu uso para um número crescente de aplicações modernas envolvendo polímeros e eletrônicos avançados.

O alto calor não apenas limita a escolha do substrato, mas também aumenta o risco de danificar os componentes que estão sendo revestidos. Finalmente, o maior consumo de energia se traduz diretamente em maiores custos de produção.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o método de deposição correto requer uma compreensão clara do seu objetivo principal. Seu material, meta de desempenho e orçamento guiarão sua decisão.

- Se seu foco principal é a máxima durabilidade do filme em um substrato robusto: O CVD é frequentemente a escolha superior para criar filmes altamente densos e cristalinos quando o substrato pode tolerar calor extremo.

- Se seu foco principal é a compatibilidade com materiais sensíveis à temperatura: O PECVD é a solução definitiva para depositar filmes em polímeros, plásticos ou circuitos integrados complexos que não podem sobreviver a altas temperaturas.

- Se seu foco principal é minimizar o estresse térmico e o custo operacional: O processo de baixa temperatura e eficiente em energia do PECVD reduz o risco de danos térmicos e diminui as despesas de produção.

Em última análise, entender a fonte de energia — térmica versus plasma — é a chave para selecionar o método de deposição que se alinha com suas restrições de material e metas de desempenho.

Tabela Resumo:

| Aspecto | CVD (Deposição Química de Vapor) | PECVD (CVD Aprimorado por Plasma) |

|---|---|---|

| Fonte de Energia | Alta energia térmica (calor) | Plasma eletricamente excitado |

| Faixa Típica de Temperatura | 600°C a 800°C+ | Temperatura ambiente a 400°C |

| Compatibilidade do Substrato | Materiais de alta temperatura (p. ex., silício, cerâmica) | Materiais sensíveis à temperatura (p. ex., plásticos, polímeros) |

| Características do Filme | Denso, cristalino, alta durabilidade | Menor estresse, ajustável via parâmetros de plasma |

| Custo e Uso de Energia | Alto consumo de energia, maior custo operacional | Menor uso de energia, custo operacional reduzido |

Com dificuldades para escolher o método de deposição certo para o seu laboratório? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo sistemas CVD e PECVD. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos profunda personalização para atender às suas necessidades experimentais exclusivas — esteja você trabalhando com substratos robustos ou materiais sensíveis à temperatura. Entre em contato conosco hoje para aumentar a eficiência do seu laboratório e obter resultados precisos de deposição de filmes!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório