As dimensões físicas do tubo de quartzo ditam fundamentalmente a dinâmica do fluxo de gás dentro de um sistema de CVD. Especificamente, o diâmetro e o comprimento do tubo regulam a estabilidade do fluxo laminar e a uniformidade da distribuição de precursores. Essas especificações transformam o tubo de um recipiente passivo em um componente ativo que influencia diretamente a qualidade e a consistência do crescimento do dissulfeto de molibdênio (MoS2).

A geometria da câmara de reação é o principal motor da estabilidade do fluxo. Um tubo suficientemente largo e longo estabelece um campo de velocidade previsível, minimizando a turbulência e garantindo a deposição uniforme em substratos.

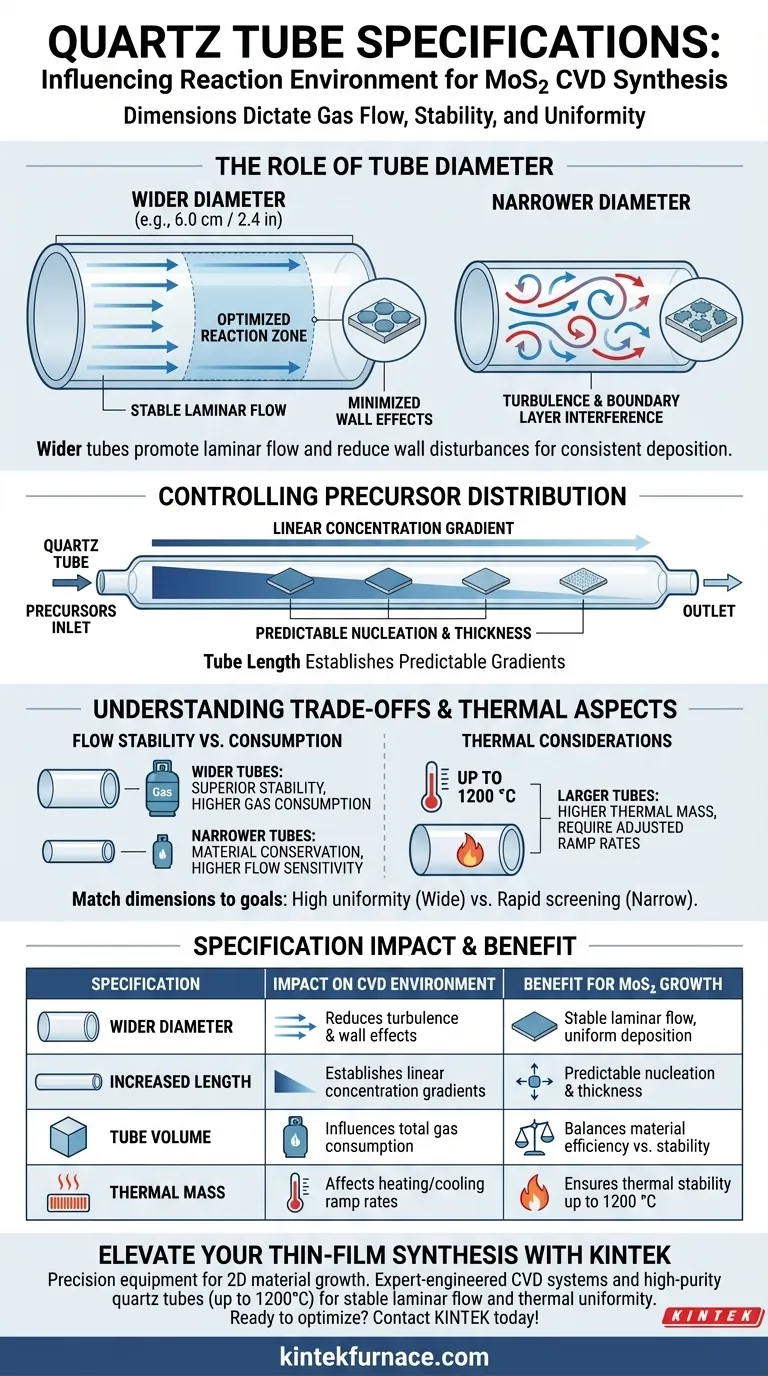

O Papel do Diâmetro do Tubo no Fluxo de Gás

Estabelecendo o Fluxo Laminar

Para obter síntese de MoS2 de alta qualidade, o ambiente de reação deve manter um fluxo laminar estável. Um tubo com diâmetro suficientemente largo — como a especificação de 6,0 cm (aproximadamente 2,4 polegadas) observada em configurações bem-sucedidas — é crucial para estabelecer este regime de fluxo. Tubos mais estreitos aumentam a probabilidade de turbulência, o que pode levar a taxas de deposição imprevisíveis.

Minimizando Efeitos de Parede

O gás que flui através de um tubo experimenta atrito e arrasto contra as paredes internas. Em um tubo mais largo, a zona de reação central é fisicamente distante dessas perturbações da camada limite. Essa separação garante que os substratos interajam com um fluxo de gás consistente, em vez do fluxo caótico encontrado perto das paredes do tubo.

Controlando a Distribuição de Precursores

Gradientes de Concentração Previsíveis

O volume físico definido pelo tubo permite o desenvolvimento de gradientes de concentração de precursores previsíveis. À medida que o gás viaja pelo comprimento de um tubo (por exemplo, 60,0 cm), a concentração de reagentes muda de forma linear e calculável. Essa previsibilidade permite que os pesquisadores posicionem os substratos com precisão para obter densidades de nucleação ou espessuras de camada específicas.

Uniformidade em Todas as Orientações

Um campo de velocidade estável, possibilitado pelas dimensões corretas do tubo, garante que o suprimento de precursores seja uniforme, independentemente do ângulo do substrato. Isso é essencial para obter crescimento uniforme de MoS2 em substratos posicionados em várias orientações, evitando efeitos de "sombreamento" onde o fluxo de gás é bloqueado ou desigual.

Compreendendo os Compromissos

Impacto no Consumo de Gás

Embora tubos maiores (por exemplo, diâmetros de 2 polegadas ou 6,0 cm) ofereçam estabilidade de fluxo superior, eles aumentam o volume total da câmara de reação. Isso geralmente requer taxas de fluxo mais altas ou maiores quantidades de precursores para manter as pressões parciais necessárias em comparação com configurações menores de 1 polegada.

Considerações Térmicas

Sistemas de CVD padrão para esta aplicação são projetados para operar com tubos de quartzo em temperaturas de até 1200 °C. No entanto, o tamanho físico do tubo influencia a massa térmica. Tubos maiores podem exigir taxas de aquecimento ajustadas para garantir que a temperatura interna se estabilize uniformemente sem chocar o material de quartzo.

Fazendo a Escolha Certa para o Seu Objetivo

Ao selecionar um tubo de quartzo para o seu sistema de CVD, alinhe as dimensões com seus objetivos de pesquisa específicos.

- Se o seu foco principal é alta uniformidade e crescimento em larga área: Priorize um diâmetro de tubo mais largo (aproximadamente 6,0 cm ou 2 polegadas) para maximizar a região de fluxo laminar e reduzir a interferência da parede.

- Se o seu foco principal é triagem rápida ou conservação de material: Considere um tubo mais estreito (1 polegada), aceitando uma sensibilidade de fluxo ligeiramente maior em troca de menor consumo de precursores.

Ao combinar as especificações físicas do tubo com seus requisitos de dinâmica de fluidos, você converte uma variável em uma constante, garantindo resultados de síntese reproduzíveis.

Tabela Resumo:

| Especificação | Impacto no Ambiente de CVD | Benefício Resultante para o Crescimento de MoS2 |

|---|---|---|

| Diâmetro Mais Largo | Reduz turbulência e efeitos de parede | Fluxo laminar estável e deposição uniforme |

| Comprimento Aumentado | Estabelece gradientes de concentração lineares | Densidade de nucleação e espessura previsíveis |

| Volume do Tubo | Influencia o consumo total de gás | Equilibra eficiência de material vs. estabilidade de fluxo |

| Massa Térmica | Afeta as taxas de aquecimento/resfriamento | Garante estabilidade térmica até 1200 °C |

Eleve a Sua Síntese de Filmes Finos com a KINTEK

A precisão no crescimento de materiais 2D começa com o equipamento certo. A KINTEK fornece sistemas de CVD, fornos Mufla, Tubulares, Rotativos e a Vácuo projetados por especialistas para atender às demandas rigorosas da síntese de MoS2. Nossos tubos de quartzo de alta pureza e sistemas personalizáveis de alta temperatura (até 1200°C e além) garantem que você alcance o fluxo laminar estável e a uniformidade térmica essenciais para deposição de alta qualidade em larga área.

Pronto para otimizar o desempenho de CVD do seu laboratório? Entre em contato com nossos especialistas técnicos hoje mesmo para discutir nossas soluções de fornos personalizáveis e como podemos apoiar suas necessidades de pesquisa exclusivas.

Guia Visual

Referências

- Feng Liao, Zewen Zuo. Optimizing the Morphology and Optical Properties of MoS2 Using Different Substrate Placement: Numerical Simulation and Experimental Verification. DOI: 10.3390/cryst15010059

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são as aplicações da deposição química de vapor? Alimentando a Tecnologia Moderna, de Chips a Células Solares

- Qual é o processo de deposição química de vapor térmica? Um guia de 4 etapas para filmes finos de alta pureza

- Que tipos de nanofilmes de diamante e carbono podem ser preparados usando CVD? Explore o Espectro Completo de Diamante a Grafeno

- Que vantagens os revestimentos CVD oferecem para filtros submicrométricos? Aumente a Pureza e Durabilidade na Filtração

- Quais são os usos comuns de filmes de alumínio em dispositivos semicondutores? Descubra as principais aplicações e benefícios

- Por que a espuma de cobre de grau industrial é utilizada como substrato de crescimento para ReO3–Cu2Te? Aprimore o Desempenho do Catalisador CVD

- Como a Deposição Química de Vapor (CVD) difere da Deposição Física de Vapor (PVD)? Escolha o Processo Certo de Película Fina

- Quais materiais avançados e aplicações utilizam CVD em eletrônica? Desbloqueie a Eletrônica de Próxima Geração com CVD de Precisão