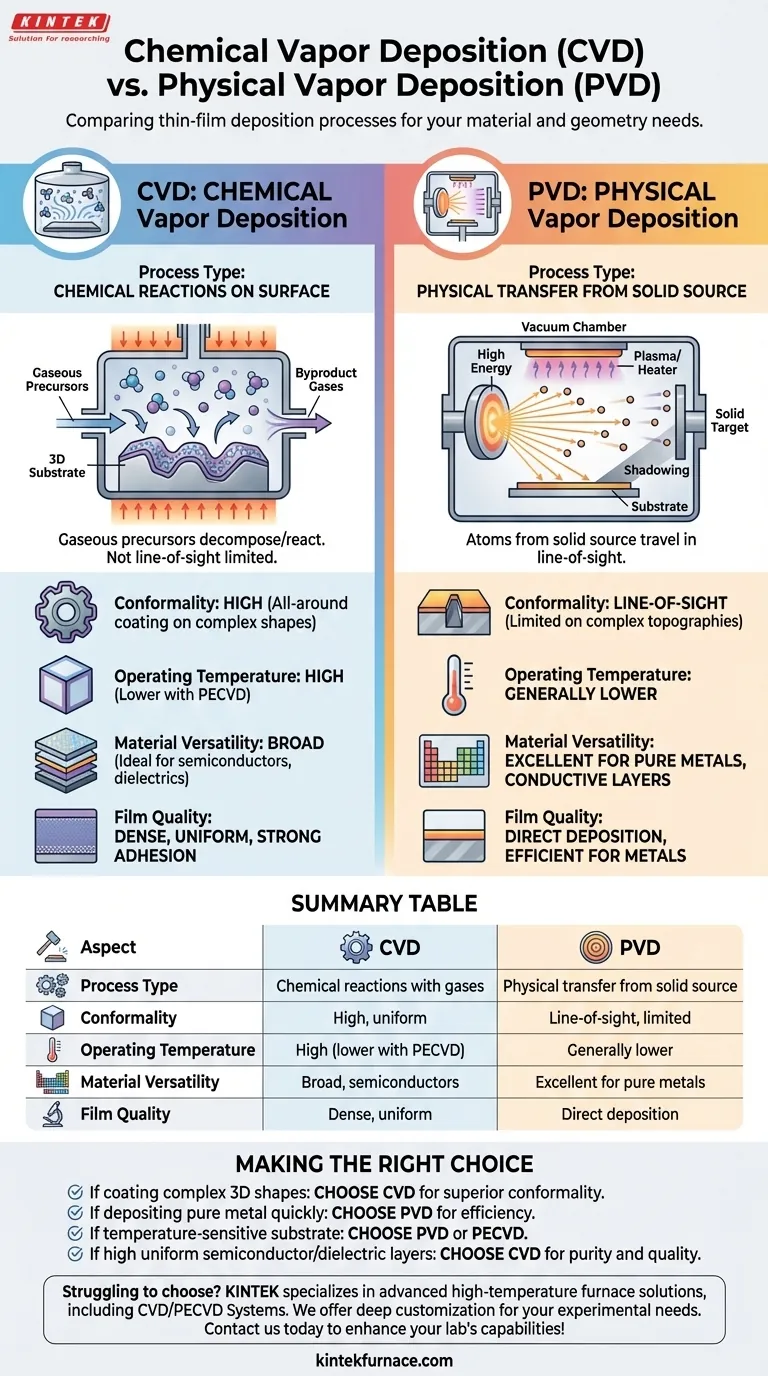

Em sua essência, a Deposição Química de Vapor (CVD) e a Deposição Física de Vapor (PVD) distinguem-se pelos seus processos fundamentais. A CVD utiliza reações químicas na superfície de um substrato para formar uma película a partir de precursores gasosos, enquanto a PVD utiliza métodos físicos como sputtering ou evaporação para transferir material de uma fonte sólida para o substrato.

Embora tanto a CVD quanto a PVD criem películas finas, sua escolha depende de uma troca crucial. A CVD usa reações químicas para revestimentos altamente uniformes e abrangentes, enquanto a PVD usa força física para deposição direta, em linha de visão. Compreender essa diferença é a chave para selecionar o processo certo para seu material e geometria.

Os Mecanismos Centrais: Químico vs. Físico

Os próprios nomes revelam a distinção principal. Um processo é fundamentalmente químico, enquanto o outro é físico.

Como a CVD Funciona: Precursores Gasosos e Reações de Superfície

A Deposição Química de Vapor introduz um ou mais precursores gasosos voláteis em uma câmara de reação.

Esses gases se decompõem ou reagem na superfície do substrato aquecido, formando uma película fina sólida. Os gases subprodutos são então exauridos da câmara.

Como o processo é impulsionado pelo fluxo e difusão de gás, a CVD não é limitada pela linha de visão. Ela pode revestir uniformemente superfícies complexas e não planas.

Como a PVD Funciona: Fontes Sólidas e Deposição Direta

A Deposição Física de Vapor começa com um alvo sólido feito do material que se deseja depositar.

Alta energia, tipicamente de um plasma (sputtering) ou um aquecedor resistivo (evaporação), bombardeia esse alvo, desalojando átomos e lançando-os em direção ao substrato.

Esses átomos viajam em linha reta e se condensam na superfície do substrato, criando uma deposição em linha de visão. Áreas não diretamente visíveis ao material da fonte receberão pouca ou nenhuma camada.

Comparando as Principais Características do Processo

As diferenças no mecanismo levam a variações significativas nos resultados do processo, compatibilidade de materiais e propriedades do filme.

Conformidade da Deposição: Abrangente vs. Linha de Visão

A diferença prática mais crítica é a conformidade — a capacidade de revestir uma superfície tridimensional de maneira uniforme.

A CVD se destaca nisso, fornecendo filmes altamente conformes que cobrem trincheiras, degraus e geometrias complexas com espessura uniforme.

A PVD, sendo um processo em linha de visão, tem dificuldades com topografias complexas. O topo das características recebe um revestimento espesso, enquanto as paredes laterais recebem muito pouco, um efeito conhecido como "sombreamento".

Temperatura de Operação e Compatibilidade do Substrato

Os processos tradicionais de CVD frequentemente exigem temperaturas muito altas para impulsionar as reações químicas necessárias na superfície do substrato. Isso limita seu uso a materiais que podem suportar o calor.

A PVD geralmente opera em temperaturas mais baixas, tornando-a mais adequada para alguns substratos sensíveis à temperatura.

No entanto, uma variante chave, a CVD Reforçada por Plasma (PECVD), usa plasma em vez de calor elevado para energizar os gases precursores, permitindo a deposição em temperaturas muito mais baixas (200-400°C).

Versatilidade de Materiais

A PVD é um método excelente e amplamente utilizado para depositar metais puros e outras camadas condutoras.

A CVD oferece maior versatilidade nos tipos de materiais que pode depositar. É o método dominante para criar filmes semicondutores e dielétricos (isolantes) de alta pureza, essenciais para a eletrônica moderna.

Compreendendo as Trocas

Nenhum dos processos é universalmente superior. A escolha envolve equilibrar a qualidade do filme, a complexidade do processo e a compatibilidade com seus objetivos.

Qualidade e Uniformidade do Filme

A CVD é geralmente conhecida por produzir filmes finos muito precisos, densos e altamente uniformes. O processo de ligação química resulta em forte adesão e excelente qualidade do filme.

Variantes como a PECVD podem produzir filmes de qualidade ainda maior com uma probabilidade reduzida de rachaduras em comparação com alguns métodos tradicionais de CVD.

Complexidade do Processo e Subprodutos

O equipamento de CVD pode ser mais complexo, e as reações químicas frequentemente produzem subprodutos gasosos tóxicos ou corrosivos que exigem manuseio e contenção cuidadosos.

A PVD é um processo comparativamente mais limpo, com impacto ambiental mínimo e equipamento mais simples, pois é principalmente uma transferência física de material a vácuo.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o método de deposição correto exige corresponder as capacidades do processo ao seu objetivo final.

- Se seu foco principal é revestir formas 3D complexas: Escolha CVD por sua conformidade superior que garante cobertura uniforme em todas as superfícies.

- Se seu foco principal é depositar um filme de metal puro rapidamente: PVD é frequentemente a solução mais direta, eficiente e econômica.

- Se seu foco principal é revestir um substrato sensível à temperatura, como plástico: Suas melhores opções são PVD ou uma variante de baixa temperatura como PECVD.

- Se seu foco principal é criar camadas semicondutoras ou dielétricas altamente uniformes: CVD é o padrão da indústria para alcançar a pureza e a qualidade do filme exigidas.

Em última análise, sua decisão é guiada pelo material que você precisa depositar, pela geometria do seu substrato e pelas propriedades finais que seu filme deve possuir.

Tabela Resumo:

| Aspecto | CVD | PVD |

|---|---|---|

| Tipo de Processo | Reações químicas com gases | Transferência física de fonte sólida |

| Conformidade | Alta, uniforme em formas complexas | Linha de visão, limitada em superfícies não planas |

| Temperatura de Operação | Alta (menor com PECVD) | Geralmente mais baixa |

| Versatilidade de Materiais | Ampla, ideal para semicondutores | Excelente para metais puros |

| Qualidade do Filme | Denso, uniforme, forte adesão | Deposição direta, eficiente para metais |

Com dificuldades para escolher entre CVD e PVD para suas aplicações de película fina? Na KINTEK, somos especializados em soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD, Mufla, Tubo, Rotativos, a Vácuo e Fornos de Atmosfera. Aproveitando P&D excepcional e fabricação interna, oferecemos profunda personalização para atender precisamente aos seus requisitos experimentais exclusivos, garantindo desempenho e eficiência ideais. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar as capacidades do seu laboratório e impulsionar sua pesquisa!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura