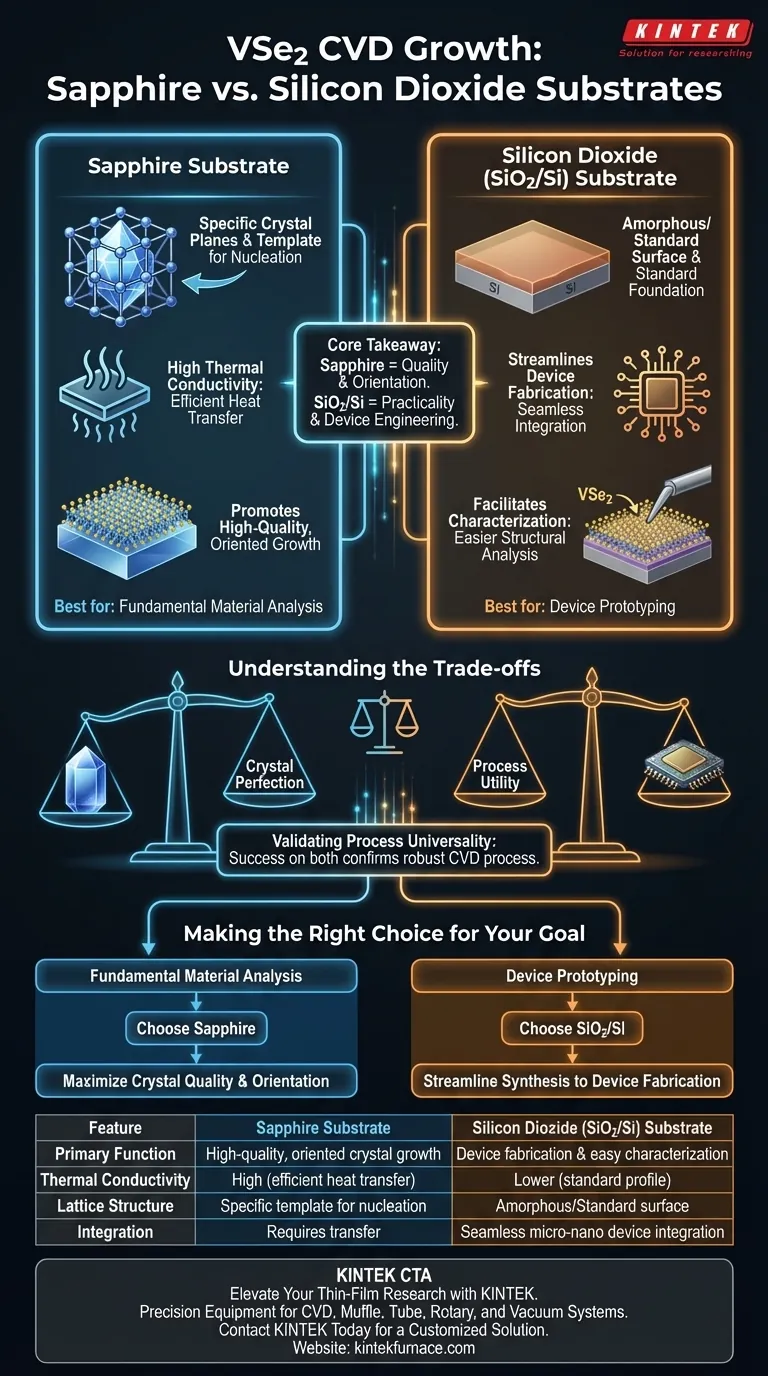

Os substratos de safira são utilizados principalmente para promover o crescimento de cristais orientados e de alta qualidade devido à sua alta condutividade térmica e estruturas de rede específicas. Inversamente, os substratos de dióxido de silício (SiO2/Si) são selecionados para facilitar a integração perfeita na fabricação de dispositivos micro-nano e para permitir uma caracterização estrutural mais fácil.

Ponto Principal: Enquanto a safira otimiza a qualidade física e a orientação dos cristais de VSe2 durante a síntese, o SiO2/Si é preferido por sua utilidade prática na engenharia de dispositivos subsequente. O crescimento bem-sucedido de VSe2 em ambos os tipos de substrato serve para validar a universalidade e a robustez do processo de crescimento CVD.

O Papel da Safira na Síntese de Cristais

Aproveitando as Propriedades Térmicas

Os substratos de safira são caracterizados pela alta condutividade térmica.

Em um ambiente de Deposição Química em Fase Vapor (CVD), essa propriedade garante uma transferência de calor eficiente, que é crucial para manter as temperaturas estáveis necessárias para a deposição uniforme de material.

Alcançando o Crescimento Orientado

A superfície de um substrato de safira apresenta estruturas específicas de planos cristalinos.

Essas estruturas atuam como um molde, influenciando a nucleação e promovendo o crescimento orientado de VSe2. Isso resulta em cristais de qualidade significativamente superior em comparação com aqueles cultivados em superfícies não cristalinas ou desalinhadas.

A Utilidade do Dióxido de Silício (SiO2/Si)

Otimizando a Fabricação de Dispositivos

A principal função dos substratos de SiO2/Si neste contexto é a compatibilidade.

Como o SiO2/Si é a base padrão para a tecnologia de semicondutores, o crescimento de VSe2 diretamente neste substrato simplifica a fabricação subsequente de dispositivos micro-nano. Ele elimina processos de transferência complexos frequentemente necessários ao mover cristais de um substrato de crescimento para um substrato de dispositivo.

Facilitando a Caracterização

Os substratos de SiO2/Si são especificamente notados por auxiliar na caracterização estrutural.

As propriedades do substrato facilitam para os pesquisadores a análise da estrutura física do material VSe2 depositado, garantindo que as camadas sintetizadas atendam às especificações técnicas.

Compreendendo os Compromissos

Qualidade vs. Aplicabilidade

A escolha entre esses substratos representa um compromisso entre perfeição do cristal e utilidade do processo.

A safira é a escolha superior quando a métrica principal é a qualidade intrínseca e o alinhamento da rede cristalina. No entanto, o SiO2/Si é superior quando o objetivo final é o desenvolvimento e teste rápidos de dispositivos eletrônicos.

Validando a Universalidade do Processo

O uso de substratos distintos não se trata apenas de escolher um em detrimento do outro; é um método de validação de processo.

Ao demonstrar que o VSe2 pode ser cultivado com sucesso tanto na superfície de alto desempenho da safira quanto na superfície prática do SiO2, os pesquisadores confirmam que seu processo CVD é "universal" e não depende estritamente de uma interação específica do substrato para funcionar.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o substrato correto para sua aplicação específica de VSe2, avalie seus objetivos imediatos:

- Se seu foco principal for análise fundamental de materiais: Escolha safira para maximizar a qualidade do cristal, a orientação e o gerenciamento térmico durante o crescimento.

- Se seu foco principal for prototipagem de dispositivos: Escolha dióxido de silício (SiO2/Si) para otimizar a transição da síntese para a fabricação e caracterização de dispositivos micro-nano.

Ao combinar os pontos fortes funcionais do substrato com a fase do seu projeto, você garante eficiência tanto na pesquisa quanto na aplicação.

Tabela Resumo:

| Característica | Substrato de Safira | Substrato de Dióxido de Silício (SiO2/Si) |

|---|---|---|

| Função Principal | Crescimento de cristal de alta qualidade e orientado | Fabricação de dispositivos e caracterização fácil |

| Condutividade Térmica | Alta (transferência de calor eficiente) | Menor (perfil padrão de semicondutor) |

| Estrutura de Rede | Molde específico para nucleação | Superfície amorfa/padrão |

| Integração | Requer transferência para uso em dispositivo | Integração perfeita em dispositivos micro-nano |

| Melhor Usado Para | Análise fundamental de materiais | Prototipagem rápida e engenharia de dispositivos |

Eleve Sua Pesquisa de Filmes Finos com a KINTEK

A precisão na síntese de VSe2 começa com o equipamento certo e o substrato certo. Se você está visando a análise fundamental de cristais em safira ou otimizando a fabricação de dispositivos em SiO2/Si, a KINTEK fornece as ferramentas especializadas para garantir o sucesso.

Apoiados por P&D e fabricação especializados, oferecemos sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD de alto desempenho, todos personalizáveis às suas necessidades exclusivas de pesquisa. Não se contente com um crescimento inconsistente - faça parceria com a KINTEK para obter resultados de nível profissional em cada ciclo de síntese.

Entre em Contato com a KINTEK Hoje para uma Solução Personalizada

Guia Visual

Referências

- Gangtae Jin. Controlled Vapor-Phase Synthesis of VSe2 via Selenium-Driven Gradual Transformation of Single-Crystalline V2O5 Nanosheets. DOI: 10.3390/nano15070548

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Flange CF de ultra-alto vácuo Janela de observação de vidro de safira em aço inoxidável

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são as preocupações de segurança associadas aos processos de CVD? Mitigue os Riscos com Soluções Especializadas

- Quais são as vantagens de usar um reator de quartzo vertical semicontínuo para ativação de biocarvão? Aumentar a pureza do carbono

- Quais são as vantagens de usar CVD in-situ para Ag-ZIF-8/Ni foam? Aumenta a estabilidade estrutural e a uniformidade

- Qual é o intervalo de pressão e a capacidade de vácuo dos sistemas CVD? Otimize o Crescimento de Seus Materiais com Controle Preciso

- Quais são algumas aplicações dos materiais a granel de SiC CVD? Ideal para Exigências de Alta Tecnologia

- Quais são os principais componentes do equipamento CVD? Domine as 5 Partes Essenciais para Filmes Finos de Precisão

- Quais são os desafios logísticos associados à CVD? Supere os problemas de processamento externo, desmontagem e resíduos

- PVD é o mesmo que CVD? Entendendo a Diferença entre Deposição Física e Química