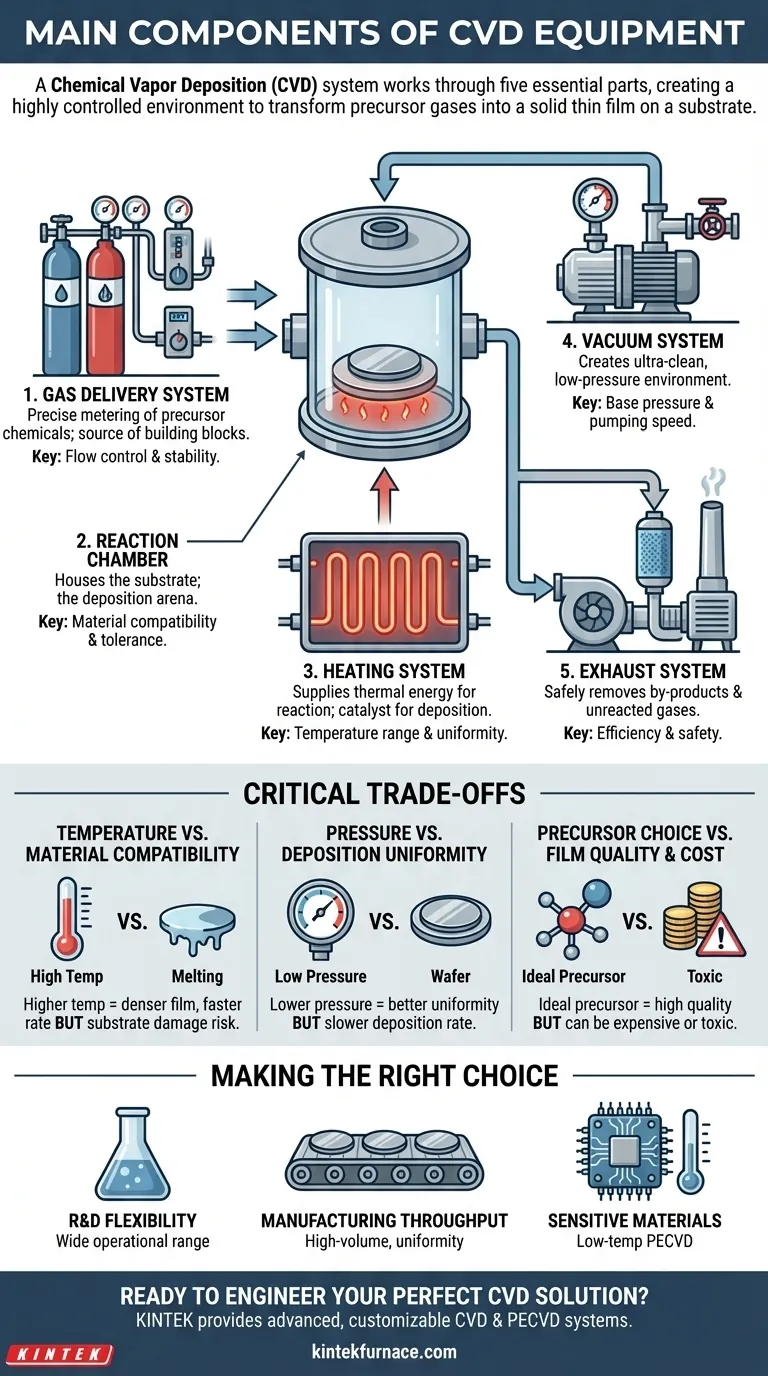

Em sua essência, um sistema de Deposição Química de Vapor (CVD) é composto por cinco partes essenciais que funcionam em uníssono: um sistema de fornecimento de gás, uma câmara de reação, uma fonte de energia para aquecimento, um sistema de vácuo e um sistema de exaustão. Esses componentes criam um ambiente altamente controlado para transformar gases químicos voláteis, conhecidos como precursores, em um filme fino sólido e de alto desempenho na superfície de um material, chamado substrato.

Um aparelho CVD não é meramente uma coleção de hardware. É um instrumento de precisão projetado para controlar uma reação química em nível atômico, onde cada componente desempenha um papel crítico no gerenciamento da jornada das moléculas precursoras de um cilindro de gás para uma camada sólida em um substrato.

Como os Componentes Funcionam em Conjunto

Compreender a função de cada componente revela como o processo CVD alcança sua notável precisão. Todo o sistema é projetado para controlar meticulosamente o ambiente e o fluxo de materiais para construir um filme fino, uma camada de átomos ou moléculas por vez.

O Sistema de Fornecimento de Gás: A Fonte dos Blocos Construtores

O processo começa com os precursores—gases especiais ou líquidos vaporizados que contêm os átomos necessários para o filme final.

O sistema de fornecimento de gás é responsável por armazenar esses produtos químicos voláteis e entregá-los à câmara de reação. Ele usa controladores de fluxo de massa para medir o fluxo de cada gás com extrema precisão, garantindo que a "receita" química seja exata.

A Câmara de Reação: A Arena de Deposição

A câmara de reação é um recipiente selado e robusto que aloja o substrato (o material a ser revestido). Este é o coração do sistema onde a deposição ocorre.

As câmaras são projetadas para suportar altas temperaturas e condições de vácuo, garantindo um ambiente limpo e inerte, prevenindo a contaminação que poderia arruinar o filme final.

O Sistema de Energia e Aquecimento: O Catalisador para a Reação

Para que os precursores reajam e formem um filme, eles precisam de energia. Na maioria dos sistemas CVD, essa energia é fornecida por um forno de alta temperatura ou elementos de aquecimento que aquecem o substrato.

Essa energia térmica quebra as ligações químicas nas moléculas precursoras, permitindo que os átomos desejados se depositem na superfície quente do substrato. As temperaturas podem variar de 200°C a mais de 1500°C, dependendo do processo específico.

O Sistema de Vácuo: Criando o Ambiente Limpo

O CVD é realizado sob vácuo por duas razões críticas. Primeiro, a bomba de vácuo remove o ar e outros contaminantes atmosféricos da câmara, criando um ambiente ultralimpo.

Segundo, operar a uma pressão muito abaixo da atmosfera garante que as moléculas de gás precursoras possam viajar para a superfície do substrato com mínimas colisões, promovendo um filme mais uniforme e de maior qualidade.

O Sistema de Exaustão e Gerenciamento de Gás: Garantindo Pureza e Segurança

À medida que a reação química ocorre, ela produz não apenas o filme desejado, mas também subprodutos gasosos.

O sistema de exaustão, frequentemente incluindo bombas e depuradores, remove com segurança esses subprodutos e quaisquer gases precursores não reagidos da câmara. Isso os impede de interferir na reação e neutraliza materiais potencialmente perigosos antes de serem ventilados.

Compreendendo as Compensações Críticas

O desempenho de um sistema CVD é um equilíbrio constante de fatores concorrentes. Otimizar um parâmetro frequentemente requer um compromisso em outro, e compreender essas compensações é fundamental para dominar o processo.

Temperatura vs. Compatibilidade de Materiais

Temperaturas mais altas geralmente levam a filmes mais densos, de maior pureza e taxas de deposição mais rápidas. No entanto, o substrato deve ser capaz de suportar essas temperaturas sem derreter, empenar ou ser danificado. Esta é uma restrição primária ao escolher um processo de deposição.

Pressão vs. Uniformidade de Deposição

Diminuir a pressão dentro da câmara melhora o caminho livre médio das moléculas de gás, levando a uma melhor uniformidade do filme em todo o substrato. A compensação é que pressões mais baixas podem desacelerar significativamente a taxa de deposição, impactando a produtividade da fabricação.

Escolha do Precursor vs. Qualidade e Custo do Filme

A seleção do produto químico precursor é fundamental. Um precursor ideal é estável o suficiente para ser entregue, mas reativo o suficiente na temperatura desejada. No entanto, os precursores de maior desempenho podem ser extremamente caros, tóxicos ou difíceis de manusear, criando uma compensação entre a qualidade do filme, o custo do processo e a segurança operacional.

Fazendo a Escolha Certa para o Seu Objetivo

A configuração de um sistema CVD está diretamente ligada à sua aplicação pretendida. A configuração ideal depende inteiramente do seu objetivo principal.

- Se o seu foco principal é pesquisa e desenvolvimento: Você precisa de um sistema altamente flexível com uma ampla faixa operacional para temperatura, pressão e química de gases para explorar novos materiais e processos.

- Se o seu foco principal é a fabricação de alto volume: Sua prioridade é um sistema otimizado para produtividade, repetibilidade e uniformidade excepcional, frequentemente com manuseio automatizado de wafers.

- Se o seu foco principal é revestir materiais sensíveis (como plásticos ou certos eletrônicos): Você precisa de uma variante de baixa temperatura como o CVD Aprimorado por Plasma (PECVD), que usa uma fonte de energia RF para complementar a energia térmica.

Ao entender como esses componentes principais funcionam e interagem, você ganha a capacidade de controlar o ambiente de deposição e, em última análise, projetar as propriedades do seu material final.

Tabela Resumo:

| Componente | Função Primária | Consideração Chave |

|---|---|---|

| Sistema de Fornecimento de Gás | Medição e entrega precisas de produtos químicos precursores. | Precisão do controle de fluxo e estabilidade do precursor. |

| Câmara de Reação | Abriga o substrato e fornece um ambiente selado para deposição. | Compatibilidade do material e tolerância à temperatura/pressão. |

| Sistema de Aquecimento | Fornece energia térmica para catalisar a reação química. | Faixa de temperatura, uniformidade e taxa de aquecimento. |

| Sistema de Vácuo | Cria um ambiente livre de contaminantes e de baixa pressão. | Nível de pressão base e velocidade de bombeamento. |

| Sistema de Exaustão | Remove com segurança subprodutos da reação e gases não reagidos. | Eficiência e segurança (por exemplo, depuração de gases perigosos). |

Pronto para Projetar Sua Solução CVD Perfeita?

Compreender os componentes é o primeiro passo; integrá-los em um sistema que atenda às suas necessidades exclusivas de pesquisa ou produção é o próximo. A KINTEK se destaca nisso.

Aproveitando nossa excepcional P&D e fabricação interna, fornecemos a diversos laboratórios sistemas avançados de CVD e PECVD. Nossa profunda capacidade de personalização nos permite adaptar sistemas precisamente às suas necessidades específicas, seja você precisando de:

- Flexibilidade de P&D: Um sistema com ampla faixa operacional para explorar novos materiais.

- Produtividade de Fabricação: Um sistema otimizado para produção de alto volume e uniforme.

- Revestimento de Baixa Temperatura: Um sistema PECVD para substratos sensíveis.

Vamos discutir como podemos construir um sistema CVD que forneça as propriedades de filme precisas que você precisa. Entre em contato com nossos especialistas hoje para uma consulta.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura