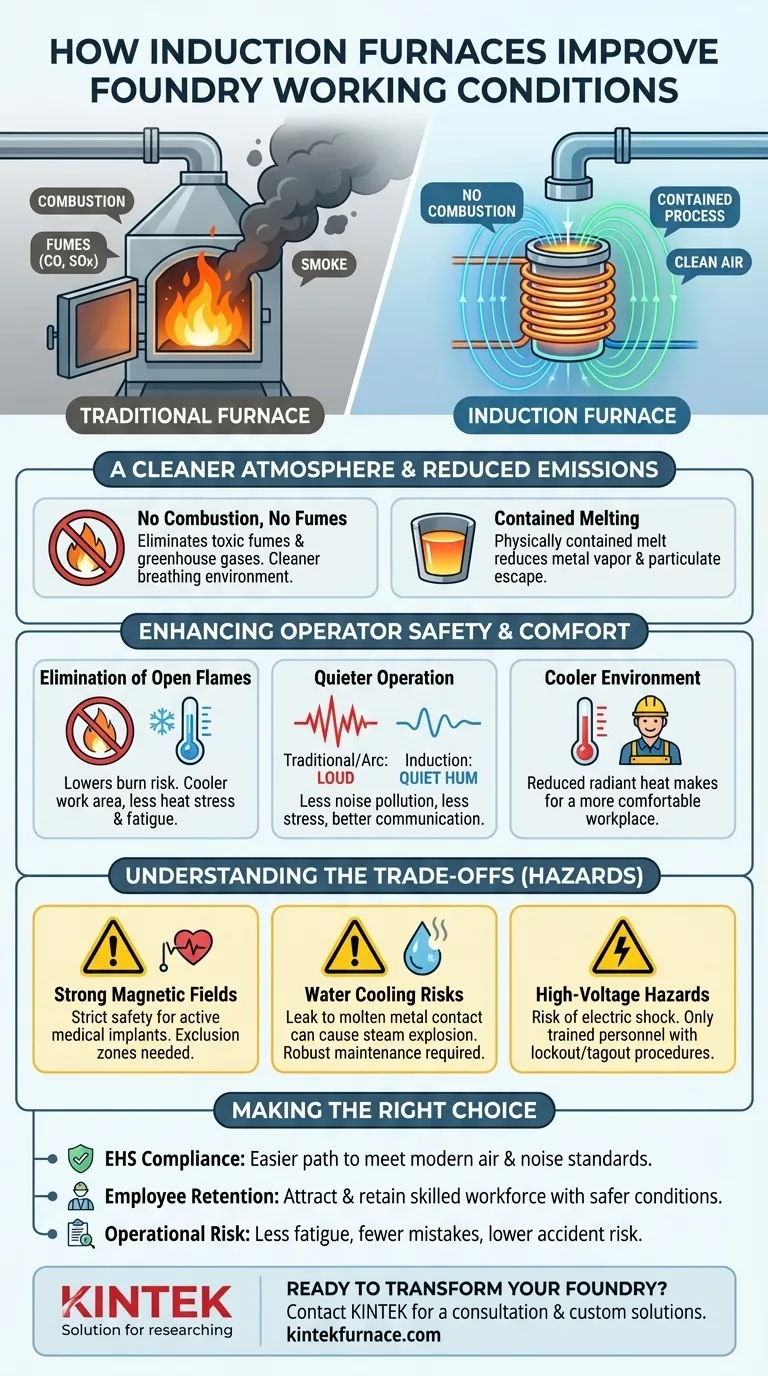

Os fornos de indução transformam fundamentalmente o ambiente da fundição, eliminando muitos dos elementos mais perigosos da fusão tradicional. Ao contrário dos fornos a combustível, eles usam um campo eletromagnético limpo e contido para fundir metal. Este processo reduz drasticamente os poluentes transportados pelo ar, o calor ambiente e o ruído, criando um espaço de trabalho significativamente mais seguro e confortável para os operadores.

A melhoria central é uma mudança de um processo aberto, baseado em combustão, para um processo contido, acionado eletricamente. Essa mudança aborda diretamente os principais riscos ocupacionais do trabalho em fundição — qualidade do ar, ruído e exposição ao calor — resultando em um ambiente tangivelmente mais saudável e seguro para a força de trabalho.

Uma Atmosfera Mais Limpa: Redução de Emissões Nocivas

Um dos benefícios mais significativos da fusão por indução é a melhoria dramática na qualidade do ar. Isso é um resultado direto de como a tecnologia gera calor.

Sem Combustão, Sem Fumos

Os fornos tradicionais de cubilô ou de reverberação queimam combustíveis fósseis como coque ou gás natural. Este processo de combustão libera volumes significativos de subprodutos nocivos, incluindo monóxido de carbono (CO), óxidos de enxofre (SOx) e fumaça, diretamente no ambiente de trabalho e na atmosfera.

Os fornos de indução geram calor usando eletricidade e magnetismo. Com ausência de combustão, esses fumos tóxicos e gases de efeito estufa são completamente eliminados do processo, criando um ambiente de respiração mais limpo para todos no chão da fundição.

A Fusão Contida Reduz os Poluentes

O processo de fusão em si é contido dentro do cadinho do forno. Essa contenção física, combinada com a ausência de gases de combustão turbulentos soprando sobre o metal fundido, reduz significativamente a quantidade de vapor metálico e material particulado que pode escapar para o ar.

Melhorando a Segurança e o Conforto do Operador

Além da qualidade do ar, a tecnologia de indução aborda outros fatores críticos que definem a experiência diária e a saúde a longo prazo dos trabalhadores de fundição.

Eliminação de Chamas Abertas

A ausência de chamas abertas é uma grande melhoria de segurança. Ela reduz imediatamente o risco de queimaduras acidentais e diminui o calor radiante ambiente projetado no espaço de trabalho.

Uma área de trabalho mais fria significa menos risco de estresse térmico e fadiga para os operadores, permitindo que permaneçam mais focados e alertas, o que aumenta ainda mais a segurança operacional.

Operação Mais Silenciosa do Forno

Fornos a combustível e, especialmente, fornos a arco elétrico são notoriamente barulhentos, muitas vezes gerando níveis de ruído que exigem proteção auditiva obrigatória e podem contribuir para danos auditivos a longo prazo.

Os fornos de indução de canal e sem núcleo operam com um zumbido comparativamente baixo. Essa drástica redução na poluição sonora proporciona um ambiente menos estressante e melhora a comunicação entre os membros da equipe no chão de fábrica.

Compreendendo as Compensações

Embora os fornos de indução ofereçam vantagens claras para as condições de trabalho, eles introduzem seu próprio conjunto de riscos específicos que exigem gerenciamento diligente.

Campos Magnéticos Fortes

Os fornos de indução geram poderosos campos eletromagnéticos (EMF). Protocolos de segurança rigorosos devem ser aplicados para proteger trabalhadores com implantes médicos ativos, como marca-passos. Sinalização e zonas de exclusão são essenciais.

Riscos do Sistema de Resfriamento a Água

As bobinas de indução de alta potência requerem resfriamento a água. Um vazamento que permita o contato da água com o metal fundido pode causar uma explosão catastrófica de vapor. Manutenção preventiva robusta e sistemas de detecção de vazamentos são requisitos de segurança inegociáveis.

Riscos Elétricos de Alta Tensão

São sistemas elétricos de alta potência que apresentam um risco significativo de choque elétrico. Somente pessoal treinado e autorizado deve realizar a manutenção, e procedimentos rigorosos de bloqueio/sinalização devem ser seguidos.

Fazendo a Escolha Certa para o Seu Objetivo

Adotar a tecnologia de indução é uma decisão estratégica que impacta a segurança, a conformidade e o bem-estar dos funcionários.

- Se o seu foco principal é atender aos padrões modernos de EHS: Os fornos de indução fornecem um caminho direto para a conformidade, reduzindo drasticamente o ruído e as emissões atmosféricas que são fortemente regulamentadas.

- Se o seu foco principal é a retenção e satisfação dos funcionários: O ambiente mais limpo, seguro e confortável criado pela tecnologia de indução é uma ferramenta poderosa para atrair e reter operadores qualificados em um mercado de trabalho competitivo.

- Se o seu foco principal é reduzir o risco operacional: Uma força de trabalho menos fatigada e mais confortável é uma força de trabalho mais alerta, o que se traduz diretamente em menos erros e um menor risco de acidentes caros ou perigosos.

Investir em tecnologia de indução não é meramente uma atualização de processo; é um investimento fundamental na saúde, segurança e produtividade de sua equipe.

Tabela Resumo:

| Área de Melhoria | Risco do Forno Tradicional | Benefício do Forno de Indução |

|---|---|---|

| Qualidade do Ar | Fumos tóxicos (CO, SOx) da combustão | Sem combustão; ar respirável mais limpo |

| Segurança do Operador | Risco de queimadura por chama aberta, calor radiante | Fusão contida, temperatura ambiente mais fria |

| Níveis de Ruído | Operação ruidosa exigindo proteção auditiva | Zumbido mais silencioso, menos estresse, melhor comunicação |

| Conformidade | Altas emissões e desafios de regulamentação de ruído | Caminho mais fácil para atender aos padrões modernos de EHS |

Pronto para transformar as condições de trabalho da sua fundição?

Na KINTEK, entendemos que um local de trabalho mais seguro e limpo é crucial para a conformidade, retenção de funcionários e excelência operacional. Aproveitando nossa excepcional P&D e fabricação interna, fornecemos soluções avançadas de fornos de indução adaptadas às suas necessidades específicas.

Nossa linha de produtos, incluindo Fornos de Indução Sem Núcleo e de Canal, é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos exclusivos de fusão. Deixe-nos ajudá-lo a investir na saúde e produtividade de sua equipe.

Entre em contato com a KINTEL hoje para uma consulta e descubra a solução de indução certa para seus objetivos.

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados