No campo médico, precisão não é uma meta; é um pré-requisito. Fornos a vácuo são utilizados para fabricar implantes biocompatíveis e ferramentas cirúrgicas de alto desempenho que devem atender aos mais rigorosos padrões de pureza e desempenho. Ao aquecer materiais em um ambiente controlado abaixo da pressão atmosférica, esses fornos previnem contaminação e reações químicas como a oxidação, o que é crítico para componentes de grau médico.

A razão principal para usar fornos a vácuo na medicina é sua capacidade de criar um ambiente ultralimpo e livre de oxigênio. Esta é a única maneira de garantir a pureza do material e as propriedades estruturais específicas necessárias para dispositivos que devem funcionar com segurança e confiabilidade dentro do corpo humano.

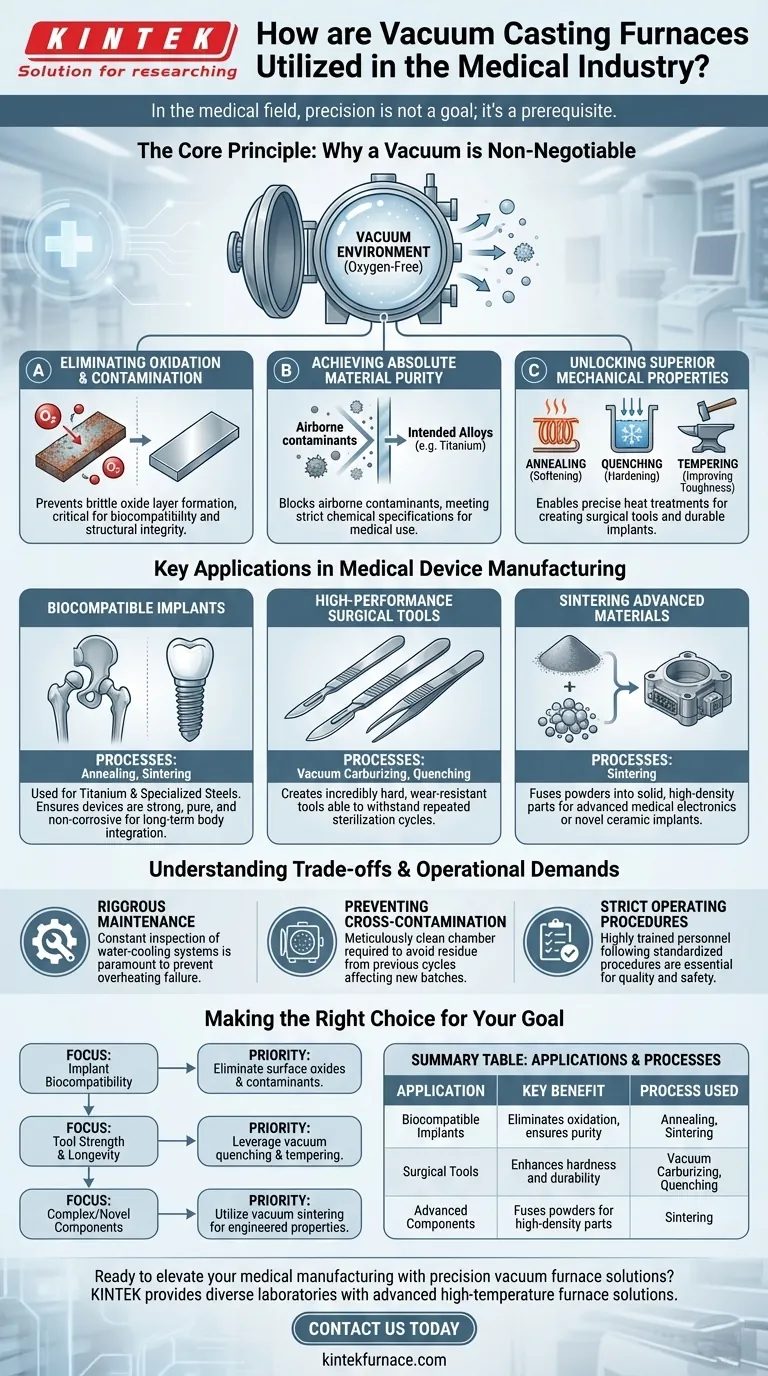

O Princípio Central: Por que o Vácuo é Inegociável

A função primária de um forno a vácuo é remover a atmosfera — e especificamente o oxigênio — da câmara de aquecimento. Este simples ato tem implicações profundas para a fabricação médica.

Eliminando Oxidação e Contaminação

Em altas temperaturas, a maioria dos metais reage com o oxigênio em um processo chamado oxidação. Isso forma uma camada de óxido frágil e impura na superfície do material.

Para um implante médico, tal camada de óxido é inaceitável. Ela pode comprometer a integridade estrutural do dispositivo e, mais criticamente, sua biocompatibilidade, potencialmente levando a reações adversas dentro do corpo. Um ambiente de vácuo elimina completamente este risco.

Alcançando Pureza Absoluta do Material

A indústria médica exige materiais livres de quaisquer elementos estranhos. Uma câmara de vácuo impede que contaminantes transportados pelo ar se incorporem ao material durante o processamento em alta temperatura.

Isso garante que o produto final — seja uma articulação de quadril de titânio ou um bisturi de aço inoxidável — seja composto apenas de suas ligas pretendidas, atendendo às rigorosas especificações químicas para uso médico.

Desbloqueando Propriedades Mecânicas Superiores

Além da pureza, os fornos a vácuo são essenciais para processos específicos de tratamento térmico que aprimoram as características físicas de um material.

Processos como recozimento (amaciamento), têmpera (endurecimento) e revenimento (melhora da tenacidade) podem ser realizados com extrema precisão. Esse controle é vital para criar ferramentas cirúrgicas que mantêm uma borda afiada ou implantes que podem suportar décadas de estresse mecânico.

Principais Aplicações na Fabricação de Dispositivos Médicos

Os princípios do processamento a vácuo são aplicados para criar uma gama de produtos médicos críticos. O ambiente controlado é fundamental para atingir consistentemente a qualidade exigida.

Fabricação de Implantes Biocompatíveis

Fornos a vácuo são usados para processar materiais como ligas de titânio e aços especializados para implantes ortopédicos (quadris, joelhos), implantes dentários e gaiolas de fusão espinhal. O processo garante que esses dispositivos sejam fortes, puros e não corroam nem causem uma resposta imunológica quando colocados no corpo.

Forjamento de Ferramentas Cirúrgicas de Alto Desempenho

Instrumentos cirúrgicos devem ser incrivelmente duros, resistentes ao desgaste e capazes de suportar ciclos repetidos de esterilização.

Tratamentos térmicos a vácuo, incluindo carbonitretação a vácuo (endurecimento superficial), são usados para criar uma superfície durável nas ferramentas, mantendo a tenacidade do material central, garantindo uma longa vida útil e desempenho confiável.

Sinterização de Materiais Avançados

Fornos a vácuo também são usados para sinterização, um processo onde pós metálicos ou cerâmicos são aquecidos até que se fundam em uma peça sólida de alta densidade. Isso é essencial para criar componentes avançados, como peças para eletrônicos médicos ou novos implantes à base de cerâmica.

Compreendendo as Trocas e Demandas Operacionais

Embora indispensável, operar um forno a vácuo é uma disciplina exigente e precisa. Não é um processo simples de "configurar e esquecer".

A Necessidade de Manutenção Rigorosa

A integridade do sistema é primordial. Os sistemas de resfriamento a água devem ser inspecionados constantemente para evitar o superaquecimento do forno. Qualquer falha aqui pode ser catastrófica tanto para o forno quanto para o produto.

Prevenção de Contaminação Cruzada

A própria câmara de vácuo deve ser mantida meticulosamente limpa. Qualquer resíduo de um ciclo anterior pode vaporizar durante a próxima execução, contaminando o novo lote de materiais. Isso é especialmente crítico ao alternar entre diferentes tipos de ligas.

Aderência a Procedimentos Operacionais Rígidos

Operar um forno a vácuo requer pessoal altamente treinado que siga procedimentos padronizados sem desvios. Isso garante não apenas a qualidade do produto, mas também a segurança dos operadores, pois esses sistemas envolvem altas temperaturas, alto vácuo e altas tensões.

Fazendo a Escolha Certa para Seu Objetivo

A decisão de usar o processamento a vácuo é impulsionada por uma necessidade intransigente de perfeição do material. Seu objetivo específico determinará qual aspecto do processo é mais crítico.

- Se o seu foco principal é a biocompatibilidade do implante: Priorize o processamento a vácuo para eliminar os óxidos superficiais e contaminantes que podem causar reações biológicas adversas.

- Se o seu foco principal é a força e longevidade da ferramenta: Aproveite os tratamentos térmicos a vácuo, como têmpera e revenimento, para maximizar a dureza e a resistência ao desgaste sem comprometer a pureza do material.

- Se o seu foco principal é criar componentes complexos ou novos: Utilize a sinterização a vácuo para fabricar peças avançadas de cerâmica ou metal com propriedades precisamente projetadas para aplicações de ponta.

Em última análise, utilizar um forno a vácuo é um compromisso estratégico para alcançar a integridade absoluta do material exigida pela tecnologia médica moderna.

Tabela Resumo:

| Aplicação | Benefício Chave | Processo Utilizado |

|---|---|---|

| Implantes Biocompatíveis | Elimina oxidação, garante pureza | Recozimento, Sinterização |

| Ferramentas Cirúrgicas | Aprimora dureza e durabilidade | Carbonitretação a Vácuo, Têmpera |

| Componentes Avançados | Fundem pós para peças de alta densidade | Sinterização |

Pronto para elevar sua fabricação médica com soluções precisas de fornos a vácuo? Aproveitando uma P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais exclusivos. Entre em contato hoje para discutir como nossas tecnologias de fornos personalizadas podem garantir a pureza e o desempenho que seus dispositivos médicos exigem!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje