Na gestão de resíduos, um forno rotativo de fogo indireto é uma ferramenta especializada de processamento térmico usada para transformar fluxos de resíduos em recursos valiosos ou energia. Ele consegue isso através de processos como pirólise, gaseificação e decomposição térmica, lidando com materiais que vão desde resíduos sólidos urbanos e lodo de esgoto até resíduos industriais. A função principal é reduzir o volume de resíduos, permitindo a recuperação de recursos em um ambiente controlado.

A vantagem fundamental de um forno rotativo de fogo indireto é a sua capacidade de separar a fonte de aquecimento do material que está sendo processado. Isso permite um controle preciso sobre a atmosfera interna e a temperatura, tornando possível a execução de transformações químicas direcionadas, como a pirólise, sem interferência dos gases de combustão.

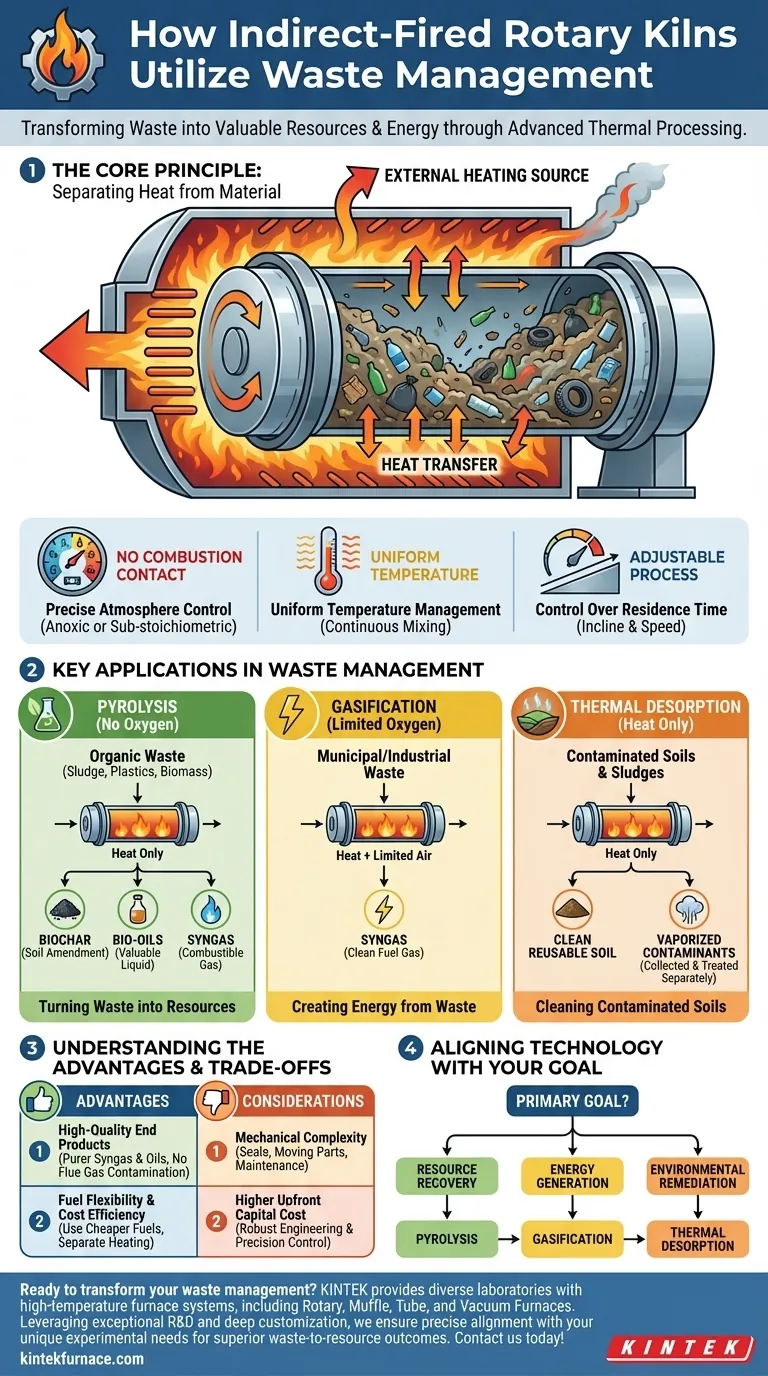

O Princípio Central: Separar o Calor do Material

Um forno rotativo de fogo indireto opera como um tambor grande e rotativo que é aquecido externamente. O material residual cai dentro do tambor, mas as chamas ou gases quentes usados para o aquecimento nunca entram em contato direto com ele. Essa separação fundamental do projeto é o que desbloqueia suas principais capacidades.

Controle Preciso da Atmosfera

Como a combustão não ocorre dentro do forno, os operadores têm controle total sobre a atmosfera interna. Isso permite criar um ambiente isento de oxigênio (anóxico), essencial para a pirólise, ou um ambiente com deficiência de oxigênio (subestequiométrico) necessário para a gaseificação.

Gerenciamento Uniforme da Temperatura

A rotação lenta e contínua do forno garante que o material residual seja constantemente misturado e elevado. Essa ação expõe todas as partículas à parede aquecida do tambor, garantindo uma transferência de calor uniforme e prevenindo pontos quentes ou frios que poderiam levar a uma reação incompleta.

Controle Sobre o Tempo de Residência

O ângulo de inclinação do forno e sua velocidade de rotação determinam quanto tempo o material permanece no interior. Esse tempo de residência é um parâmetro crítico que pode ser ajustado para otimizar o processo térmico específico para diferentes tipos de resíduos, garantindo que a transformação desejada seja completa.

Aplicações Chave na Gestão de Resíduos

O controle preciso oferecido pelos fornos de fogo indireto os torna ideais para vários processos de tratamento de resíduos de alto valor que vão além da simples incineração.

Pirólise: Transformando Resíduos em Recursos

A pirólise é a decomposição térmica de material na ausência de oxigênio. Em um forno, esse processo decompõe resíduos orgânicos, como lodo de esgoto, plásticos ou biomassa, em produtos valiosos.

Os produtos finais tipicamente incluem syngas (uma mistura de gás combustível), bio-óleos e um resíduo sólido rico em carbono chamado biochar, que pode ser usado como condicionador de solo.

Gaseificação: Criando Energia a Partir de Resíduos

A gaseificação usa uma quantidade limitada de oxigênio para comburir parcialmente os resíduos, convertendo-os principalmente em syngas. Esse syngas pode então ser limpo e usado como combustível para gerar eletricidade ou calor em uma instalação de resíduo para energia (WTE).

Este processo é mais eficiente para conversão de energia do que a combustão direta porque cria um gás combustível consistente e utilizável.

Dessorção Térmica: Limpando Solos Contaminados

Esta aplicação envolve aquecer materiais perigosos, como solo contaminado ou lodo industrial, a uma temperatura alta o suficiente para vaporizar contaminantes voláteis, como hidrocarbonetos.

O aquecimento indireto do forno remove suavemente os poluentes sem destruir a matriz do solo em si. Os contaminantes vaporizados são então coletados e tratados separadamente, deixando para trás solo limpo e reutilizável.

Compreendendo as Vantagens e Compensações

Embora poderosa, esta tecnologia apresenta um conjunto específico de benefícios e considerações que são importantes para qualquer avaliação de projeto.

Vantagem: Produtos Finais de Alta Qualidade

Como o gás do processo não é diluído ou contaminado por gases de combustão, os produtos resultantes (syngas, óleos) são mais puros e têm maior valor. Esta é uma vantagem significativa sobre os sistemas de fogo direto.

Vantagem: Flexibilidade de Combustível e Eficiência de Custo

O sistema de aquecimento externo é separado do processo, permitindo o uso de uma ampla gama de combustíveis, incluindo opções de menor custo, como carvão ou calor residual. Isso pode reduzir significativamente as despesas operacionais com combustível em comparação com processos que exigem fontes de combustível mais caras.

Consideração: Complexidade Mecânica

Fornos rotativos são máquinas grandes e resistentes com peças móveis críticas. As vedações em ambas as extremidades do tambor rotativo são cruciais para manter o controle da atmosfera e requerem inspeção e manutenção regulares para evitar vazamentos.

Consideração: Custo de Capital Inicial Mais Alto

A engenharia robusta, a grande área ocupada e os sistemas de controle de precisão significam que os fornos rotativos de fogo indireto geralmente representam um investimento de capital inicial mais alto em comparação com projetos de forno estático mais simples.

Alinhando a Tecnologia com o Seu Objetivo

A escolha do processo térmico correto depende inteiramente do seu objetivo principal para o fluxo de resíduos.

- Se o seu foco principal for a recuperação de recursos: A pirólise é o caminho ideal para converter resíduos orgânicos em produtos comercializáveis, como biochar e bio-óleos.

- Se o seu foco principal for a geração de energia: A gaseificação oferece um método eficiente para criar um syngas limpo e consistente para alimentar uma usina de energia de resíduo para energia.

- Se o seu foco principal for a remediação ambiental: A dessorção térmica fornece um método comprovado para limpar solos e lodos contaminados, preservando o próprio solo.

Ao entender seus princípios centrais de controle, você pode alavancar essa tecnologia de forma eficaz para atender a objetivos específicos de sustentabilidade e economia.

Tabela de Resumo:

| Aspecto Chave | Detalhes |

|---|---|

| Princípio Central | Separa a fonte de aquecimento do resíduo para controle preciso da atmosfera e temperatura |

| Processos Principais | Pirólise, Gaseificação, Dessorção Térmica |

| Vantagens Chave | Produtos finais de alta qualidade, flexibilidade de combustível, aquecimento uniforme |

| Considerações | Custo de capital mais alto, complexidade mecânica |

| Aplicações Alvo | Recuperação de recursos, geração de energia, remediação ambiental |

Pronto para transformar sua gestão de resíduos com soluções térmicas avançadas? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece laboratórios diversos com sistemas de forno de alta temperatura, como Fornos Rotativos, Fornos Mufla, Fornos Tubulares, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, ajudando você a alcançar resultados superiores de resíduo para recurso. Entre em contato conosco hoje para discutir como nossas soluções podem beneficiar seus projetos!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

As pessoas também perguntam

- Quais requisitos técnicos são colocados nos equipamentos de aquecimento para pirólise rápida? Domine a Produção de Bio-óleo de Alto Rendimento

- Qual é a importância da rotação em um reator de pirólise em forno rotativo? Desbloqueie a Conversão Eficiente de Resíduos em Energia

- Como um forno rotativo se compara a um forno de leito fixo para pós? Otimizando a Uniformidade na Produção em Larga Escala

- Como funcionam os reatores de forno rotativo de pirólise? Desbloqueie a Conversão Eficiente de Resíduos em Valor

- Qual é o princípio de funcionamento de um reator de forno rotativo de pirólise? Conversão Eficiente de Resíduos em Energia