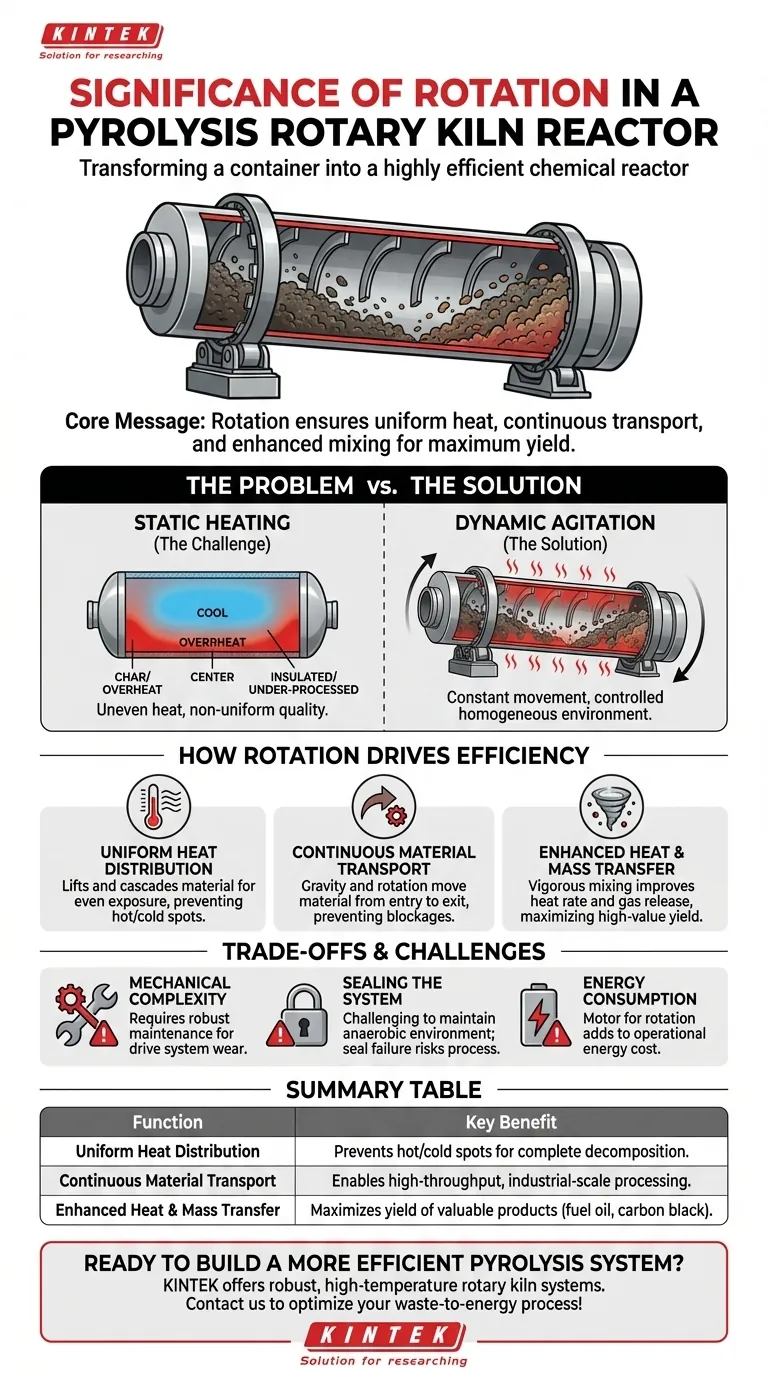

Em sua essência, a rotação de um forno de pirólise é o que o transforma de um simples recipiente aquecido em um reator químico altamente eficiente. Este movimento é fundamental para o processo, garantindo a distribuição uniforme do calor, facilitando o transporte contínuo do material da entrada para a saída e aprimorando a mistura de sólidos e gases para maximizar o rendimento de produtos valiosos a partir de resíduos.

A importância da rotação não se trata apenas de movimento; é o principal mecanismo que garante que cada partícula de material seja processada de maneira uniforme e eficiente, impactando diretamente a qualidade do produto, a vazão e a estabilidade operacional.

O Problema Central: Superando a Transferência de Calor Ineficiente

Para entender por que a rotação é tão crítica, é útil considerar a alternativa: um vaso de aquecimento estático ou não rotativo. Isso destaca os desafios fundamentais que a rotação foi projetada para resolver no processamento de materiais em alta temperatura.

O Desafio do Aquecimento Estático

Em um reator estático, o material no fundo e nas laterais em contato direto com as paredes quentes do vaso superaqueceria e carbonizaria.

Enquanto isso, o material no centro da massa permaneceria isolado e subprocessado, reduzindo drasticamente a eficiência geral e criando um produto final não uniforme e de baixa qualidade.

A Solução: Agitação Dinâmica do Material

A rotação resolve isso tombando constantemente o material. Esta ação, conhecida como agitação, garante que nenhuma parte da matéria-prima permaneça em um só lugar por muito tempo.

Este processo dinâmico é a chave para alcançar o ambiente controlado e homogêneo necessário para uma pirólise bem-sucedida.

Como a Rotação Impulsiona a Eficiência da Pirólise

Os benefícios da rotação não são singulares; eles se somam para criar um sistema altamente eficaz. O movimento influencia diretamente três aspectos críticos do processo de pirólise.

Garantindo a Distribuição Uniforme do Calor

À medida que o forno gira, ele levanta continuamente o material residual e o despeja através da atmosfera mais quente superior do vaso. Isso expõe todas as superfícies do material à fonte de calor.

Este aquecimento uniforme evita pontos quentes e frios, promovendo uma decomposição térmica completa e aprofundada. Essa uniformidade está diretamente ligada à maximização do rendimento de produtos valiosos como óleo combustível e negro de fumo.

Facilitando o Transporte Contínuo de Material

A maioria dos fornos rotativos é inclinada em um leve ângulo descendente. A rotação lenta e constante trabalha com a gravidade para mover suavemente o material da extremidade de carregamento para a extremidade de descarga.

Este mecanismo evita bloqueios e permite um processo contínuo e automatizado, o que é essencial para operações em escala industrial que exigem alta vazão e desempenho consistente.

Aprimorando a Transferência de Calor e Massa

A rotação mistura vigorosamente o material residual sólido com os gases de pirólise que estão sendo liberados. Esta agitação constante melhora a taxa de transferência de calor para os sólidos e a transferência de massa de gases voláteis para fora deles.

A remoção eficiente desses gases da zona de reação quente evita reações secundárias indesejadas (craqueamento), que podem degradar a qualidade do óleo combustível final.

Compreendendo os Compromissos e Desafios

Embora essencial, o projeto rotativo não é isento de complexidades. Reconhecer esses compromissos é crucial para uma compreensão completa da tecnologia.

Complexidade Mecânica

O sistema de acionamento — composto por motor, redutor de velocidade, engrenagens e rolos de suporte — introduz múltiplos pontos de desgaste mecânico. Isso requer um cronograma de manutenção robusto para garantir a confiabilidade e evitar tempo de inatividade dispendioso.

Vedação do Sistema

Manter um ambiente livre de oxigênio (anaeróbico) é fundamental para a pirólise. As vedações dinâmicas nas entradas e saídas de um tambor rotativo são um desafio de engenharia significativo. Qualquer falha nessas vedações pode comprometer o processo, reduzir a qualidade do produto e criar riscos de segurança.

Consumo de Energia

O motor elétrico necessário para girar o tambor grande e pesado do forno aumenta o consumo geral de energia da planta. Embora a pirólise seja frequentemente um produtor líquido de energia, o custo energético do próprio sistema de rotação é um fator operacional chave.

Fazendo a Escolha Certa para o Seu Objetivo

O sistema de rotação é central para alcançar resultados operacionais específicos. Compreender sua função ajuda a alinhar a tecnologia com seus objetivos principais.

- Se o seu foco principal é maximizar o rendimento do produto: O aquecimento uniforme fornecido pela rotação é o fator mais importante para garantir a conversão completa da matéria-prima em produtos de alto valor.

- Se o seu foco principal é alta vazão e escalabilidade: O transporte contínuo de material possibilitado pela rotação é o que permite que o sistema processe grandes volumes de resíduos de forma eficiente e sem interrupções.

- Se o seu foco principal é estabilidade e segurança do processo: A mistura e o movimento consistentes evitam bloqueios de material e fugas térmicas, levando a uma operação mais previsível e segura.

Em última análise, a rotação de um forno de pirólise é o elemento de design crítico que permite a conversão consistente, eficiente e escalável de resíduos em recursos valiosos.

Tabela Resumo:

| Função da Rotação | Benefício Chave |

|---|---|

| Distribuição Uniforme do Calor | Evita pontos quentes/frios para decomposição completa do material. |

| Transporte Contínuo de Material | Permite processamento em escala industrial automatizado e de alta vazão. |

| Transferência de Calor e Massa Aprimorada | Maximiza o rendimento de produtos valiosos como óleo combustível e negro de fumo. |

Pronto para construir um sistema de pirólise mais eficiente?

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas robustos de fornos rotativos de alta temperatura projetados para desempenho e confiabilidade superiores. Nossas soluções são totalmente personalizáveis para atender às suas necessidades exclusivas de pirólise, garantindo rendimento máximo e estabilidade operacional.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos otimizar seu processo de resíduos em energia!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

As pessoas também perguntam

- Qual é o princípio de funcionamento de um reator de forno rotativo de pirólise? Conversão Eficiente de Resíduos em Energia

- Por que um reator rotativo de grau industrial é necessário no processo de pirólise de lodo de petróleo? Maximize o Rendimento e a Eficiência

- Quais são os principais componentes e parâmetros de um forno rotativo? Otimize seu processamento de alta temperatura

- Quais requisitos técnicos são colocados nos equipamentos de aquecimento para pirólise rápida? Domine a Produção de Bio-óleo de Alto Rendimento

- Como funcionam os reatores de forno rotativo de pirólise? Desbloqueie a Conversão Eficiente de Resíduos em Valor