O princípio de funcionamento de um reator de forno rotativo de pirólise é a decomposição térmica controlada de materiais em um ambiente sem oxigênio, impulsionada pela rotação constante. O forno, um grande tambor rotativo, aquece a matéria-prima, como pneus descartados, a temperaturas entre 400-600°C. Essa combinação de calor e movimento de tombamento decompõe o material em produtos valiosos como óleo combustível, negro de fumo e fio de aço.

O conceito central não é apenas aquecer o material, mas usar a rotação contínua para garantir que cada partícula receba exposição uniforme ao calor. Essa ação mecânica é a chave para alcançar uma decomposição térmica eficiente, completa e consistente.

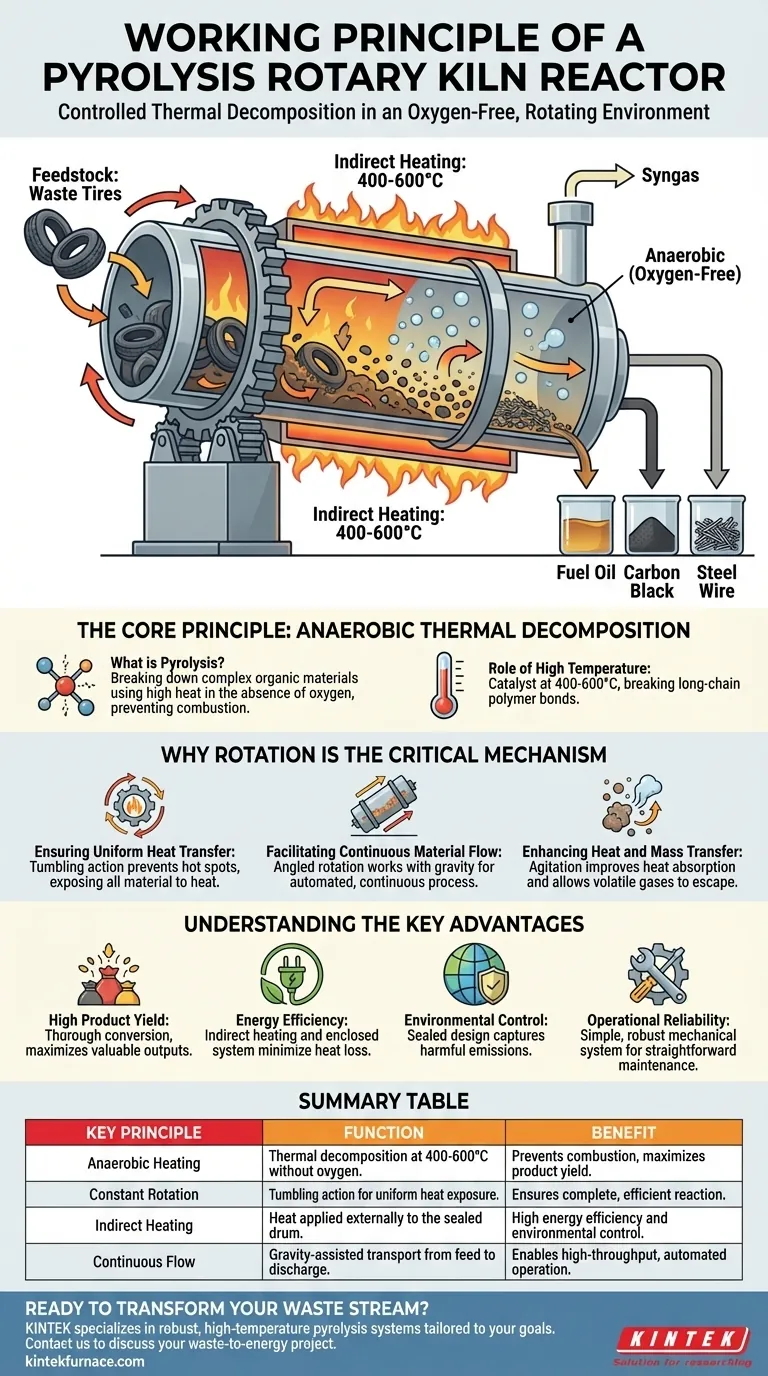

O Princípio Central: Decomposição Térmica Anaeróbica

O que é Pirólise?

Pirólise é um processo químico que decompõe materiais orgânicos complexos usando calor elevado na ausência de oxigênio.

Ao impedir a combustão, esse ambiente anaeróbico (sem oxigênio) garante que o material se decomponha em seus componentes constituintes, em vez de simplesmente queimar.

O Papel da Alta Temperatura

O reator opera em altas temperaturas, tipicamente 400°C a 600°C, que atuam como catalisador para a reação.

Esse calor intenso fornece a energia necessária para quebrar as ligações poliméricas de cadeia longa em materiais como pneus, liberando gases voláteis e deixando resíduos sólidos.

Por que a Rotação é o Mecanismo Crítico

Um forno estático aqueceria os resíduos de forma desigual, levando a uma reação ineficiente e incompleta. A rotação do forno é a solução projetada que supera esse problema fundamental.

Garantindo Transferência de Calor Uniforme

A rotação constante e lenta do forno cria uma ação de tombamento dentro da cama de material.

Esse movimento expõe continuamente novas superfícies à fonte de calor, evitando pontos quentes e garantindo que todo o volume da matéria-prima atinja a temperatura ideal de pirólise. Pense nisso como torrar grãos de café; a rotação é essencial para um resultado uniforme.

Facilitando o Fluxo Contínuo de Material

O forno é geralmente inclinado em um leve ângulo. O movimento rotacional trabalha com a gravidade para transportar o material da extremidade de carregamento para a extremidade de descarga.

Esse movimento automatizado evita bloqueios e permite um processo operacional contínuo, em vez de em batelada, aumentando a produção geral.

Aumentando a Transferência de Calor e Massa

O movimento de tombamento também mistura completamente o material sólido. Essa agitação melhora a eficiência da transferência de calor para o núcleo do material.

Simultaneamente, ajuda os gases voláteis a escaparem mais facilmente da cama sólida, onde podem ser coletados e processados.

Compreendendo as Vantagens Chave

O princípio de funcionamento exclusivo do forno rotativo leva diretamente a várias vantagens operacionais. Compreender esses benefícios é fundamental para reconhecer por que esse design é tão eficaz.

Alto Rendimento de Produto

Devido ao aquecimento uniforme e à mistura eficiente, o processo de pirólise é incrivelmente completo. Isso maximiza a conversão de resíduos em produtos valiosos e minimiza os resíduos não reagidos.

Eficiência Energética

A maioria dos fornos rotativos usa um método de aquecimento indireto, onde o exterior do tambor é aquecido e esse calor é transferido para o material interno.

A natureza fechada do sistema minimiza a perda de calor para o ambiente circundante, resultando em menor consumo geral de energia em comparação com muitos projetos de aquecimento direto.

Controle Ambiental

O design selado e anaeróbico é crucial para o controle de emissões. Ele impede que gases nocivos escapem para a atmosfera durante o processo de decomposição.

Confiabilidade Operacional

O sistema mecânico, embora grande, é fundamentalmente simples e robusto. Isso leva a maior confiabilidade e torna a manutenção mais direta em comparação com projetos de reatores mais complexos.

Fazendo a Escolha Certa para o Seu Objetivo

Ao avaliar esta tecnologia, conecte seus princípios centrais aos seus objetivos principais.

- Se o seu foco principal é maximizar a qualidade e o rendimento do produto: O aquecimento uniforme alcançado através da rotação controlada é a característica mais importante, pois garante uma reação química completa e consistente.

- Se o seu foco principal é a eficiência operacional: O transporte contínuo de material e a alta eficiência térmica do tambor rotativo fechado são fundamentais para alcançar alta produtividade com mínima entrada de energia.

- Se o seu foco principal é a conformidade ambiental: O sistema selado e sem oxigênio é a escolha de design fundamental que garante que as emissões sejam contidas e gerenciadas de forma eficaz.

Em última análise, o design elegante do forno rotativo de pirólise transforma um princípio simples - aquecimento uniforme - em uma ferramenta poderosa para converter resíduos em recursos valiosos.

Tabela Resumo:

| Princípio Chave | Função | Benefício |

|---|---|---|

| Aquecimento Anaeróbico | Decomposição térmica a 400-600°C sem oxigênio. | Impede a combustão, maximiza o rendimento do produto. |

| Rotação Constante | Ação de tombamento para exposição uniforme ao calor. | Garante reação completa e eficiente. |

| Aquecimento Indireto | Calor aplicado externamente ao tambor selado. | Alta eficiência energética e controle ambiental. |

| Fluxo Contínuo | Transporte auxiliado por gravidade da alimentação para a descarga. | Permite operação automatizada de alta produtividade. |

Pronto para transformar seu fluxo de resíduos em produtos valiosos?

O processo de decomposição térmica controlado e eficiente de um reator de forno rotativo é a chave para maximizar seu retorno sobre o investimento. Na KINTEK, nos especializamos no projeto e fabricação de sistemas de pirólise robustos e de alta temperatura, adaptados à sua matéria-prima específica e aos seus objetivos de produção.

Nossa equipe especializada de P&D e fabricação pode fornecer uma solução que oferece:

- Rendimento Maximizado: Aquecimento uniforme garante a conversão completa de materiais como pneus ou biomassa em óleo combustível, negro de fumo e gás de síntese.

- Eficiência Operacional: Design de processamento contínuo para alta produtividade com mínima perda de energia.

- Conformidade Ambiental: Operação selada e sem oxigênio para emissões seguras e controladas.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum, CVD e outros fornos de alta temperatura de laboratório, todos personalizáveis para necessidades exclusivas.

Entre em contato conosco hoje para discutir como um reator de forno rotativo de pirólise KINTEK pode impulsionar seu projeto de resíduos em energia.

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Como funcionam os reatores de forno rotativo de pirólise? Desbloqueie a Conversão Eficiente de Resíduos em Valor

- Por que um reator rotativo de grau industrial é necessário no processo de pirólise de lodo de petróleo? Maximize o Rendimento e a Eficiência

- Quais são as vantagens de um forno rotativo para biorredutores? Alcance uniformidade e escalabilidade em escala industrial

- Quais são os principais componentes e parâmetros de um forno rotativo? Otimize seu processamento de alta temperatura

- Por que a medição precisa de temperatura e o controle de limite superior devem ser implementados durante a fusão em forno rotativo de ferro fundido nodular?